氢冷电机(发电机、调相机)(以下简称电机)的气密封性检验方法:

1、检验对象

1.1 电机本体:定子、转子、出线套管、测温元件接线板、氢气冷却器、出线罩、冷却器罩、端盖、机座。

1.2 氢、油、水控制系统的试验项目应按 JB/T 6517 的要求执行。

1.3 管道:所有氢气系统与电机连接管道,电机到密封油箱的氢侧回油和回氢管道,压差阀到电机的氢压取样管道等。

1.4 电机整套系统。

2、检验要求

2.1 检验时采用的密封结构和材料,应与实际产品相一致。

2.2 压缩空气应经油水分离器、干燥器和滤网后,才能进入电机(定子、转子)内。

2.3 试验期间应关紧进气阀门。为保证电机内不再有补充气体的可能,宜拆掉气源。

2.4 应尽量选择环境温度变化小的时段开始试验和结束试验。试验期间不得使电机局部受热或受凉,如阳光直射、明火作业、风吹等。

3、检漏方法

采用渗透剂 BX 溶液(浓度 30%)或其他检测试剂时,对绝缘电阻值有严格要求的部件和部位(如转子导电螺钉孔),不可用上述液体检漏,可采用无水酒精检漏。

在有泄漏情况下,上述方法无法检出时,建议采用下述方法之一进一步检漏:

——充氦气时采用氦气检漏仪,氦用量=被检设备充气容积×(10~30)g/m³(建议量);

——充氟里昂时采用卤素检测仪(卤素检漏枪),氟里昂用量=被检设备充气容积×(35~70)g/m³。

4、定子本体气密封性检验

4.1 检验前准备

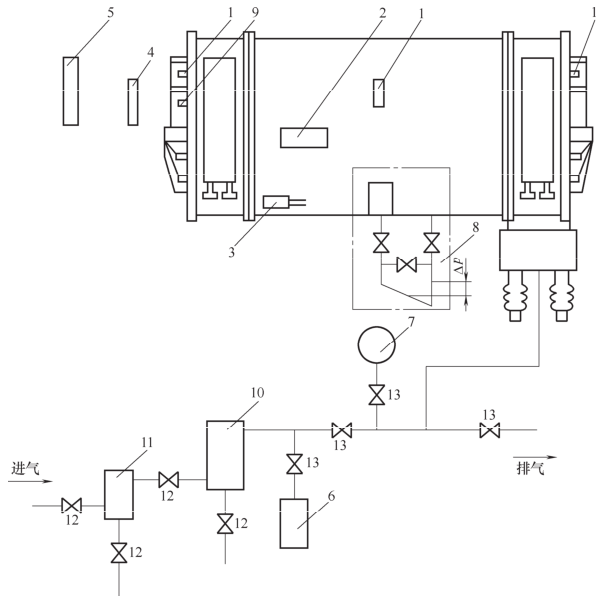

a)检验时管道连接示意图参见图 1。

b)出线套管、测温元件接线板、氢气冷却器、出线罩、冷却器罩、端盖、机座等应经单独气密封性检验合格后,才能装到电机定子上。电厂安装时,应装好过渡引线,定子内水直接冷却系统经整体水压和气密检验合格后,再进行气密封性试验。

c)除定子内水直接冷却系统(进水、出水、排空气、排污)和氢气冷却器(进水、出水、排空气)法兰口外,应封堵定子机座上其余的法兰口。

说明:

1——温度计;2——温度检测仪;3——风区内的热电阻温度计;4——测大气温度计或热电阻温度计;

5——测大气压力表或压力变送器;6——氟里昂瓶或氦气瓶;7——精密压力表;8——斜式压差计;

9——压力变送器;10——干燥器;11——油水分离器;12——普通截止阀;

13——高压截止阀(或衬胶圈);Δp——压差。

图 1 定子本体气密封性检验时管道连接示意图

4.2 检验程序

a)充入电机内的气体压力,达到试验要求值后,应再稳定 2h 才可开始读数,并记录,以后每隔 1h 记录一次。

b)电机内气体的平均温度,应以汽、励端中间机座的温度计(或热电阻温度计 RTD)和冷热风区中的热电阻温度计(配温度检测仪或计算机检测分析系统)读数的平均值为准。

c)试验时间不得少于 24h,试验进行 n(4≤n≤24)h后,即可按公式进行计算,并画出 ΔV=f(t)曲线。如果漏气量连续三点相互间差值不超过 15%,可认为漏气量已趋于稳定,此时可进行初步判断;如果漏气量大,可结束试验,重新查漏。否则应延长试验时间。

5、转子本体气密封性检验

转子本体气密封性检验时,其泄漏压力即使合格,但比较接近允许压降上限(8% 或 10%)时,转子本体导电螺钉孔与集电环处导电螺钉或汽、励端中心孔不能同时泄漏;如果发现同时泄漏,应及时消除其中一点。

6、电机整套系统气密封性检验

6.1 检验时管道连接应符合电机正常运行时的实际情况。

6.2 密封油控制系统投入工作,空侧油压与机内空气压力差应符合正常运行要求,氢侧油压与空侧油压应平衡。每次读数记录时,应保持密封油箱油位高度相同。

6.3 氢、油、水控制系统中阀门、仪表的工作状态,应与电机正常运行时的实际状态完全一致,不应为了减少漏气量有意关闭某些阀门和仪表。

6.4 电机内水直接冷却系统和氢气冷却器不应充水,且排空气阀应打开。

6.5 检验程序同 4.2。

7、电机漏气量的检验

7.1 电机在额定氢压和额定转速条件下进行漏气量检验。

7.2 电机其他参数(如负荷、功率因数等)不进行限定,若漏气量检验工作开始,则电机的负荷、氢气冷却器的二次水水量等宜保持不变,以维持电机内氢气温度变化最小。

7.3 测试仪表、设备采用精密压力表或计算机检测分析系统。

7.4 当检验时间超过 48h 时,漏气量按公式进行计算。

7.5 检验程序:可在电机任一正常运行状态下开始检验、稳定、读数、记录、计算、画曲线、判断、停止试验、电机继续正常运行。

8、计算漏气量波动大的原因

当发现计算漏气量波动很大时,可从下列原因中查找,并设法解决:

——测量仪表精度不够,读数误差大;

——机内气体平均温度实际值与测量值偏差大;

——环境温度变化大;

——密封油箱内油位波动大;

——充氢状态下进行总装试验时,密封油系统密封油流量波动大。