《GB/T5563-2025橡胶和塑料软管及软管组合件静液压试验方法》新版将于2026-03-01实施!今天我们来学习其中静液压试验方法的内容。

1、验证压力试验

当用验证压力试验检查软管和软管组合件是否泄漏时,应按照规定施加验证压力并保持这个压力 30s~60s,除在产品标准中另有规定外,此期间应检验试样有无因材料和加工不均匀造成的泄漏、裂口、急剧变形现象或其他破坏的迹象。压力公差为规定压力的+10%。

除非软管另有规定,验证压力应符合 ISO 7751 中给出的最大工作压力的比率。

试验不适用于弯曲的软管。

注:此处使用的术语"最大工作压力"代替拒用术语"设计工作压力"。

2、承压形变的测量

2.1 一般程序

2.1.1 组装试样

当要求测定软管的长度变化、外径变化和扭转和(或)弯曲时,将软管或软管组合件伸直,水平放置进行检查,并在完成验证压力试验后施加 0.07MPa 的静压力约 5min。当试样在没有压力的情况下保持平直时,不需要施加 0.07MPa 的压力。支撑软管或软管组合件的支架表面应平坦光滑,以确保软管或软管组合件不受约束的扩张或收缩。也可以将软管或软管组合件由滚轴支撑或垂直悬起。当用软管的某部分作为试样时,也可垂直置于试验台上。

2.1.2 参考标记

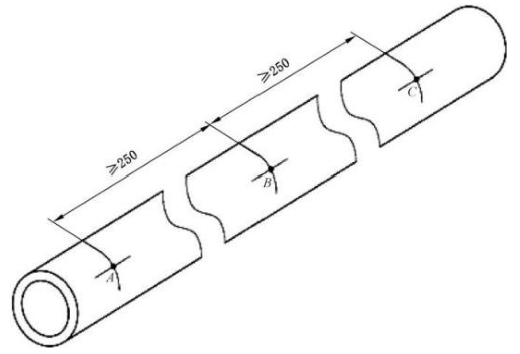

对于长的软管或软管试样,当保持压力时,在外表面上取三个参考标记点(A、B 和 C),中间的标记(B)尽量接近软管长度的中点,两端的标记(A 和 C)距 B 点最小 250mm。每个标记应包括在软管圆周弧线上,通过每个标记画一条垂直于所在弧线的直线,而且引出的三条直线应在同一条直线上(见图 1)。

对于软管组合件,测量软管接头端部接触面之间的距离,或在软管表面靠近插软管接头的端部位置选取参考标记。

单位为毫米

注:也适用于软管组合件(图中未表示软管接头)。

图 1 尺寸稳定性测定

2.1.3 测量初始直径

保持无压力或 0.07MPa 的初始压力 5min,在参考标记点 A 和 C 处用卷尺进行适当测量,精确度为 ±1mm,记录这些数据。并精确测量外径或周长。

2.2 规定试验压力下的长度变化

注:试验压力在适当的软管产品规范中予以规定,它可能是最大工作压力(见 1 的注)、验证压力或任何用于测量软管形变特性的低于验证压力的其他压力。

以规定的速率施加规定的试验压力,并保持 5min后(若软管产品标准中有规定,可时间更长一些),测量参考标记 A 和 C 之间的长度。如果是软管组合件,用卷尺测量软管接头端部接触面之间的距离或之前标记间的距离,精确度为 ±1mm,记录这些数据。压力公差为规定压力的 +10%。

按公式(1)计算长度变化 △l,用原始长度的百分率(%)表示:

△l =(l1-l0)/l0*100 ……………………(1)

式中:

l1——在规定试验压力下,参考标记 A 和 C 之间的距离或总长(软管组合件),单位为米(m);

l0——初始状态(无压力或 0.07MPa 的初始压力)下测定的两个参考标记 A 和 C 之间的距离或总长(软管组合件),单位为米(m)。

长度变化率 △l,在长度增加时用正(+)表示,在长度减少时用负(-)表示。

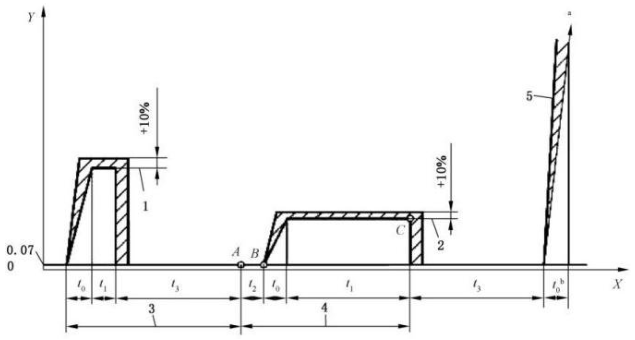

试验步骤的说明,见图 3。

此完整试验程序(验证压力-试验压力-爆破压力)仅适用于"型式试验"。对于例行试验,验证压力后的"测量程序"仅适用于当相关软管产品标准有规定时。

测量初始长度和直径或周长,并标出扭转测量时 A 和 B 点之间的参考标记。在 C 点前直接测量长度、直径或周长、扭转和弯曲的增加。

2.3 规定试验压力下的外径变化,在软管组合件中点位置测量

2.3.1 一般要求

最好依据 ISO 4671 规定采用卷尺直接测量软管圆周长的方法来确定外径,精确到 ±1mm。也可用一个最小有效尖宽为 5mm 的游标卡尺来测量。

2.3.2 通过外周长变化测定

在初始状态[在无压力或 0.07MPa 的初始压力和在 2.2 规定的试验压力状态下,用卷尺测量 3 个标记(A、B 和 C)中每一标记处的圆周长。

按公式(2)计算外径的变化 △D,用初始外径的百分率(%)表示:

△D =(∑C1-∑C0)/∑C0*100 ……………………(2)

式中:

∑C1——在规定试验压力下,3 个标记处测得的圆周长之和;

∑C0——在初始状态下,3 个标记处测得的圆周长之和。

2.3.3 外径变化的直接测量法

在初始状态(在无压力或 0.07MPa 的初始压力)和在 2.2 规定的试验压力状态下,用游标卡尺测量 3 个标记中每一标记处的两个垂直方向的外径。

按公式(3)计算外径的变化 △D,用初始外径的百分率(%)表示:

△D=(∑D1-∑D0)/∑D0*100 ……………………(3)

式中:

∑D1——在规定试验压力下,3 个标记处测得的 6 个外径之和;

∑D0——在初始状态下,3 个标记处测得的 6 个外径之和。

2.4 规定压力下的扭转

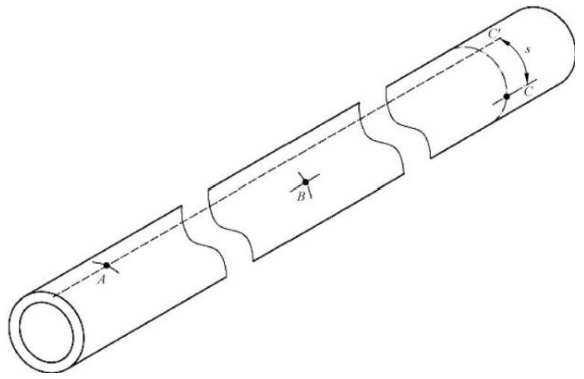

如果在压力作用下软管发生扭转变形,由标记构成的最初直线将变成螺旋曲线(见图 2)。

软管在 2.2 规定试验压力作用下,从标记 A 引出的沿着软管长度方向的直线,与参比点 C 所在的圆弧相交于 C′ 点。同时,对于短的软管组合件,标记 A 和参比点 C 可位于软管接头端部或带管头尾端的部分。

然后用卷尺测量圆弧线 CC′ 的长度 S,精确到 mm。

按公式(4)计算每米的扭转量T,用度每米[(°)/m]表示:

T=S/(Cc*l0)*360 ……………………(4)

式中:

S——圆弧线 CC′ 的长度,单位为毫米(mm);

Cc——按 2.3.1 测得的参比点 C 处的圆周长,单位为毫米(mm);

l0——按 2.2 测得的 A 和 C 之间的距离,单位为米(m)。

注:也适用于软管组合件(图中未表示软管接头)。

图 2 扭转量测定

2.5 规定试验压力下的弯曲

弯曲是指软管在试验过程中偏离于初始状态(无压力或 0.07MPa 初始压力下)平行于软管所在表面的平面内所画的两管接头间的直线的程度。可用一条拉紧的直线来表示两管接头正中间的连线。在规定试验压力下产生的弯曲值是软管的任何部位与在初始状态下两管接头正中间连线的最大偏离值。弯曲值用该直线到最大偏离点处软管中心线的距离表示。报告测量结果应精确到 5mm。

3、爆破压力试验

按照规定的速度升高压力,直至软管和软管组合件破坏。

端部接头的泄漏、接头拔脱或距接头末端 25mm 内的破裂或与软管外径相等的距离内的破裂(以较严重者为准)视为组合件性能失效。

在试验报告中应记录下软管爆破损坏的位置和状态。如果产品标准中有规定,当达到规定的爆破压力时结束试验。

该试验应被视为破坏性试验,应根据当地环境指南处置试样。

试验步骤的说明,见图 3。

此完整试验程序(验证压力-试验压力-爆破压力)仅适用于"型式试验"。对于例行试验,验证压力后的"测量程序"仅适用于当相关软管产品标准有规定时。

标引序号说明:

X——时间,t;

Y——压力,p(MPa);

1——验证压力;

2——试验压力;

3——泄漏和缺陷的检测;

4——测量;

5——爆破压力;

t0———规定压力增加时间;

t1——规定压力保持时间;

t2——在参考压力(0MPa 或 0.07MPa)下初始尺寸(长度和直径)时测量时间;

t3——不同压力下规定的等待时间。

a 即将爆破。

b 爆破。

图 3 规定的静液压试验程序

2、泄漏试验

2.1 试样

泄漏试验用试样应为未老化的软管组合件,其管接头装配的时间不能超过 30d,也不能少于 1d。

2.2 程序

试验组合件承受规定的静态压力应是其最小爆破压力值的 70%。保持该试验压力 5min±0.5min,然后释压至零。再施加该规定试验压力,并保持 5min±0.5min。此试验视为破坏性试验,试验后组合件试样应废弃。

2.3 损坏的依据

不应有泄漏或破坏的迹象。在管接头处泄漏、管头拔脱或靠近管接头处软管破裂都视为该组合件本身的质量问题。此破坏并不一定表明更换管接头后该软管仍不符合规定的要求。

以上就是今天的分享!如果您对用于上述试验内容的软管静液压试验机感兴趣,欢迎与我们联系!