液化二甲醚钢瓶的批量检验:

1、分批

对相同设计、采用相同牌号材料、采用同一焊接工艺和同一热处理工艺连续生产的同一规格的钢瓶进行分批。

钢瓶的检验批量应不超过 2000 只,当同一条生产线连续生产的钢瓶不足 2000 只时,也应按一个批量检验。

2、试验用瓶

从每批钢瓶中抽取力学性能试验用瓶和水压爆破试验用瓶各 1 只。

3、力学性能

3.1 力学性能试验的取样要求如下所述。

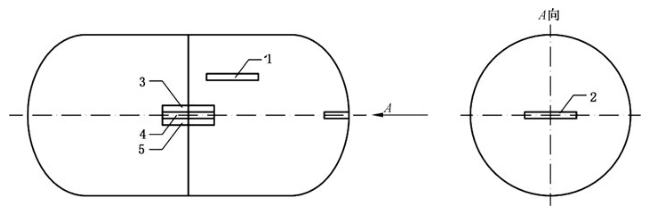

a)仅有一条环焊缝钢瓶,应从钢瓶封头直边部位切取母材拉伸试样 1 件,如果直边部位长度不够时,可从封头曲面部位切取。从环焊缝处切取焊接接头的拉伸试样、横向面弯和背弯试样各 1 件(见图 1)。

b)有纵、环焊缝的钢瓶,应从筒体部分沿纵向切取母材拉伸试样 1 件,从封头顶部切取母材拉伸试样 1 件,从纵焊缝上切取拉伸试样、横向面弯、背弯试样各 1 件,如果环焊缝和纵焊缝的焊接工艺不同,还应在环焊缝上切取同等数量的试样(见图 2)。

标引序号说明:

1——取 1 件拉伸试样;

2——取 1 件拉伸试样;

3——取 1 件拉伸试样;

4——取 1 件面弯试样;

5——取 1 件背弯试样。

图 1 仅有一条环焊缝钢瓶的取样位置示意图

标引序号说明:

1——取 1 件拉伸试样;

2——取 1 件拉伸试样;

3——取 1 件拉伸试样;

4——取 1 件面弯试样;

5——取 1 件背弯试样。

图 2 有纵焊缝钢瓶的取样位置示意图

3.2 试样上焊缝的正面和背面应采用机械加工方法使之与板面齐平。对不够平整的试样,准许在机械加工前采用冷压法矫平。

3.3 试样的焊接横断面不应有裂纹、未熔合、未焊透、夹渣和气孔等缺陷。

3.4 材料拉伸试验要求如下所述。

a)钢瓶母材拉伸试验按 GB/T 228.1 的规定执行。试验结果应同时满足:

1)屈服强度、实测抗拉强度 Rma 不应低于母材标准规定值的下限,钢瓶瓶体的屈强比(ReL/Rma)应符合规定;

2)试样的断后伸长率应符合表 1 的规定。

表 1 断后伸长率 A/A80 的数值

| 瓶体名义壁厚 S0 | Rma≤490MPa | Rma>490MPa |

| S0≥3mm | A≥29% | A≥20% |

| S0<3mm | A80≥22% | A80≥15% |

注:A80——原始标距为 80mm 的试样断后伸长率。 | ||

b)钢瓶焊接接头拉伸试验按 GB/T 2651 的规定执行。试样采用带肩板形试样。抗拉强度应不低于母材标准规定值的下限。

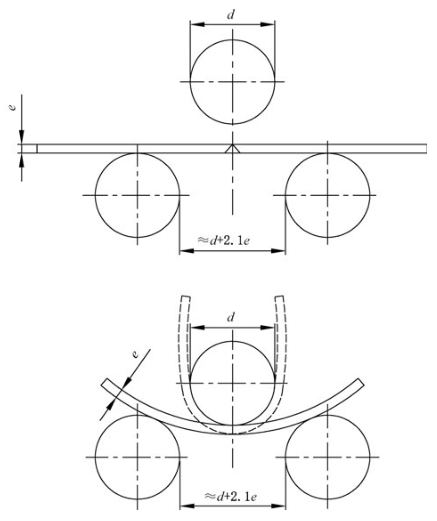

3.5 材料弯曲试验要求如下:

a)焊接接头弯曲试验按 GB/T 2653 的规定执行;

b)弯心直径 d 和实测试样厚度 e 之间的比值 n 应不大于表 2 的规定值;

c)弯曲试验中,应使弯心轴线位于焊缝中心,两支持辊的辊面距离应保证试样弯曲时恰好能通过

d)焊接接头试样弯曲 180° 时应无裂纹,但试样边缘的先期开裂不计。

表 2 弯心直径和实测试样厚度比值

| 实测抗拉强度 Rma/MPa | N |

| ≤440 | 2 |

| 440<Rma≤520 | 3 |

| Rma>520 | 4 |

图 3 对接接头弯曲试验

4、水压爆破试验

4.1 钢瓶实际爆破安全系数为 3.0,实际水压爆破压力 Pb 应不小于 3 倍公称工作压力,即 4.8MPa。

4.2 水压爆破试验按 GB/T 15385 的规定执行。水压爆破试验应采用能自动采集并记录压力、进水量和时间,并能绘制压力-时间、压力-进水量曲线的试验装置。

4.3 钢瓶爆破前变形应均匀,爆破时容积变形率(爆破时钢瓶容积增加量与钢瓶水容积之比)应不小于表 3 的规定。

表 3 钢瓶爆破时容积变形率

瓶体高度与钢瓶外直径之比 H/D | 容积变形率 /% | ||

| Rm≤410 | 410<Rm≤490 | Rm>490 | |

| >1 | 20 | 15 | 12 |

| ≤1 | 15 | 10 | 8 |

4.4 钢瓶爆破时不应形成碎片,爆破口不应发生在阀座角焊缝上、封头曲面部位(小容积钢瓶除外)、纵焊缝上和起始于环焊缝上(垂直于环焊缝者除外),也不应发生在纵焊缝的熔合线处。

5、尺寸检验

封头、筒体以及环焊缝的尺寸检验,按要求在每个批次首、中、末段各抽取 10 只进行抽检。喷涂前的护罩压印的钢印深度使用深度尺对三处不同的字样进行测量,三处均不应小于 0.7mm。

6、重量和容积检查

钢瓶的实测重量(含瓶阀)应符合产品图样的规定,DME87/49.5 和 DME87/液/49.5 规格的制造重量偏差不应超过设计计算重量的 -1.0kg~1.5kg,其他规格的钢瓶准许的制造重量偏差不应超过设计计算重量的 -0.3kg~0.5kg。实测容积不应小于其公称容积。钢瓶的重量和容积检查为每批抽取批量 3% 的样瓶进行抽检。若出现一只不合格,则加倍抽查,若仍有不合格产品,则对该批次逐只检测重量和容积。

7、电子识读标志试验

7.1 按照 GB/T 45439 的要求,对电子识读标志进行耐高温和耐火烧试验,不应崩裂,应能用手机扫描识别。

7.2 将电子识读标志产品,放在 33℃~36℃ 的盐雾箱内,在无任何遮掩的情况下,用 5% 氯化钠和 95% 蒸馏水(按重量)组成的盐溶液,对产品连续进行 144h 的喷盐雾试验,然后取出,立即用清水冲洗产品,并轻轻拭去盐的沉积物,产品表面应无明显腐蚀及鼓泡,应能用手机扫描识别。

7.3 电子识读标志产品按进货批次进行批量试验,每个批次应抽取 3 只开展试验。