汽车用压缩天然气钢瓶的试验方法:

1、壁厚和制造公差

1.1 瓶体壁厚应按附录C进行超声波全覆盖壁厚测量。

1.2 瓶体制造公差用标准量具或专用的量具、样板进行检验,检验项目包括筒体的平均外径、圆度、垂直度和直线度。

2、底部密封性试验

采用适当的试验装置对管制瓶底部内表面中心区加压,加压面积应至少为瓶体底部面积的 1/16,且加压区域直径至少为 20mm,试验介质可为洁净的空气或氮气。加压到密封性试验压力后,保压期间在底部外表面中心涂刷肥皂液,保压至少 1min,保压期间应观察瓶体底部中心区域是否泄漏。

3、内、外表面

目视检查,检查环境应保证足够的亮度;内表面检查时可借助于内窥灯或内窥镜。

4、瓶口螺纹

目视和用符合 GB/T 8336 或相关标准的螺纹量规检查。

5、瓶体热处理后各项性能指标测定

5.1 取样

5.1.1 试样应从筒体中部截取,采用实物扁试样,试样的截取部位见图 1。

5.1.2 取样数量要求如下:

a)取纵向拉伸试验试样 2 件;

b)取横向冲击试验试样 3 件;

c)取环向冷弯试验试样 2 件或压扁试验试样瓶1只或压扁试验试样环 1 件。

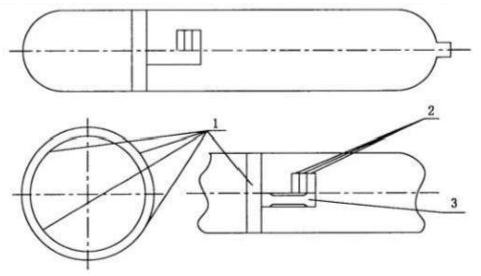

标引序号说明:

1——冷弯试样或压扁环试样;

2——横向冲击试样;

3——拉伸试样。

图 1 试样位置示意图

5.2 拉伸试验

5.2.1 拉伸试验的测定项目应包括:抗拉强度、屈服强度、伸长率。

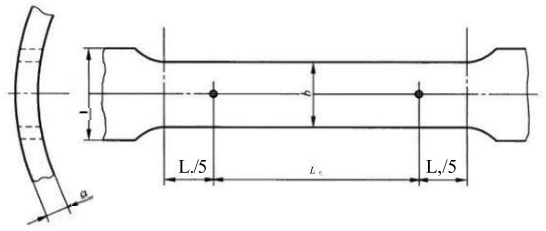

5.2.2 拉伸试样制备形状见图 2,取 Lo=5.65√So,试样原始宽度(b)不应超过 4 倍试验原始厚度(a),且小于筒体直径(Do)的八分之一。

5.2.3 拉伸试样形状尺寸和拉伸试验方法应按 GB/T 228.1 执行。

标引符号说明:

a——拉伸试样的原始厚度,单位为毫米(mm);

b——拉伸试样的原始宽度,单位为毫米(mm);

Lo——拉伸试样的原始标距,单位为毫米(mm)。

图 2 拉伸试样图

5.3 冲击试验

5.3.1 冲击试样采用宽度大于或等于 3mm 且小于或等于 10mm 带有 V 型缺口的试样做横向冲击。

5.3.2 冲击试样应从瓶体上截取,V 型缺口应垂直于瓶壁表面,见图 3。对于瓶体厚度小于 10mm 的横向冲击试样加工 4 个面,瓶体内外壁圆弧表面不进行机加工。对于瓶体厚度大于 10mm 的试件,若能通过对内外表面的加工使试样宽度为 10mm,则该试样宽度取 10mm;若因壁厚不能最终将试样加工成 10mm 的厚度,则试样的宽度应接近初始厚度。

5.3.3 除按 5.3.2 规定的要求外,试样的形状尺寸及偏差和冲击试验方法应按 GB/T 229 执行。

5.3.4 瓶体壁厚不足以加工标准试样时,可免做冲击试验。

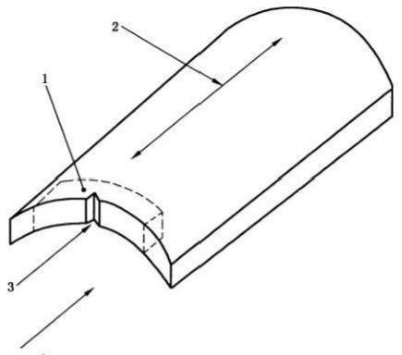

标引序号说明:

1——横向冲击试样;

2——钢瓶纵向;

3——夏比 V 型缺口。

图 3 横向冲击试样示意图

5.4 冷弯试验

5.4.1 冷弯试验试样的宽度应为瓶体壁厚的 4 倍,且不小于 25mm,试样只加工 4 个面,瓶体内外壁圆弧表面不进行机加工。

5.4.2 试样制作和冷弯试验方法按 GB/T 232 执行,试样按图 4 所示进行弯曲。

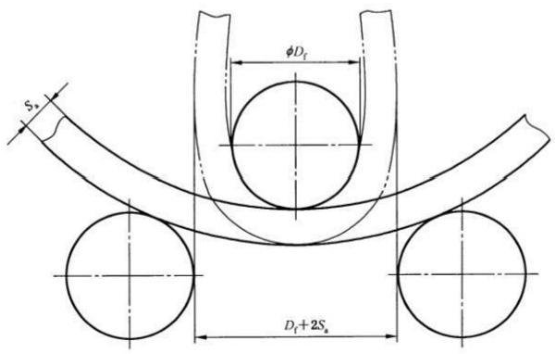

标引符号说明:

Df——弯心直径,单位为毫米(mm);

Sa——钢瓶筒体实测平均壁厚,单位为毫米(mm)。

图 4 冷弯试验示意图

5.5 压扁试验

5.5.1 压扁试验方法按附录 D 执行。

5.5.2 对于试样环的压扁试验,应从瓶体上截取宽度为瓶体壁厚的 4 倍且不小于 25mm 的试样环,只能对试样环的边缘进行机加工,对试样环采用平压头进行压扁。

6、硫化氢应力腐蚀试验

硫化氢应力腐蚀试验按附录 A 执行。

7、端部解剖

7.1 端部解剖试样应从力学性能试验的瓶体上截取,试样的高度尺寸应保留有瓶体端部过渡段以上的筒体部分。

7.2 试样的剖面应在瓶体的轴线上,用 5~10 倍放大镜观察抛光后的剖切表面,并用标准量具或专用的量具、样板对底部尺寸进行检验。

8、金相试验

8.1 金相试样可从拉伸试验的瓶体上截取,试样的制备、尺寸和方法应按 GB/T 13298 执行。

8.2 显微组织的评定按 GB/T 13320 执行。

8.3 脱碳层深度按 GB/T 224 执行。

9、无损检测

应采用在线自动超声检测设备进行检测,按附录 C 执行。

10、硬度检测

硬度应采用在线检测,按照 GB/T 230.1 或 GB/T 231.1 执行。

11、水压试验

按 GB/T 9251 规定的外测法进行水压试验,试验压力为 1.5P。

12、气密性试验

在水压试验合格后,按 GB/T 12137 规定的试验方法进行气密性试验,试验压力为 P。

13、水压爆破试验

13.1 水压爆破试验按 GB/T 15385 执行。

13.2 水压爆破试验升压速率不应超过 0.5MPa/s。

13.3 应自动绘制出压力-时间或压力-进水量曲线,以确定瓶体的屈服压力和爆破压力值。

14、压力循环试验

14.1 压力循环试验按 GB/T 9252 执行。

14.2 循环压力上限应不低于气瓶的水压试验压力(Ph),循环压力下限应不高于 2MPa,压力循环速率不应超过 10 次/min。

15、火烧试验

15.1 钢瓶的放置

钢瓶应水平放置,并使瓶体下侧在火源上方约 100mm 处。应采用金属挡板防止火焰直接接触瓶阀和泄压装置。金属挡板不应直接接触泄压装置和瓶阀。

15.2 火源

火源长度 1.65m,火焰分布均匀。在火源长度范围内,火焰应能触及钢瓶下部及两侧的外表面。

15.3 温度和压力测量

至少用 3 只热电偶沿钢瓶下侧均匀设置,以监控表面温度,其间隔距离不小于 0.75m。同时应配置测量和监控瓶内压力的压力表。用金属挡板防止火焰直接接触热电偶,也可以将热电偶嵌入边长小于 25mm 的金属块中。试验过程中应每间隔不大于 30s 的时间,记录一次热电偶的温度和钢瓶内的压力。

15.4 一般试验要求

用天然气或空气将钢瓶加压到公称工作压力。火烧试验时,应采取预防钢瓶突然发生爆炸的措施。点火后,火焰应迅速布满 1.65m 的长度,并由钢瓶的下部及两侧将其环绕。点火后 5min 内,至少应有 1 只热电偶指示温度达到 590℃,并在随后的试验过程中不应低于这一温度。对于长度不大于 1.65m 的钢瓶,其中心位置应置于火源中心的上部。对于长度大于 1.65m 的钢瓶,按下列要求放置:

a)如果钢瓶的一端装有泄压装置,火源开始于钢瓶的另一端;

b)如果钢瓶的两端都装有泄压装置,则火源应处于泄压装置间的中心位置;

c)如果钢瓶采用了绝热层附加保护,应在工作压力下进行两次火烧试验:一次是火源中心处于钢瓶长度中间;另一次是用另外一只钢瓶,使火源起始于钢瓶两端中的一端。

16、枪击试验

用直径至少为 7.62mm 的穿甲弹,穿透以压缩天然气或空气充压到公称工作压力的钢瓶。子弹至少应完全穿透钢瓶的一个侧壁。子弹应以约 90° 的角度射击瓶壁。

17、未爆先漏试验

按 GB/T 9252 规定的试验方法,在常温条件下进行压力循环试验,并同时满足以下要求:

a)循环压力下限应不高于 2MPa,循环压力上限应不低于水压试验压力(Ph);

b)压力循环速率应不超过 10 次/min;

c)压力循环至钢瓶失效或超过 45 000 次。