管法兰用垫片高温密封性能试验方法之测漏空腔增压法。

1、概述

适用于介质为氮气或氦气,泄漏率 LNV 或 LHV 在 10-5cm³/s(标准状态)~10-2cm³/s(标准状态)范围的垫片高温密封性能试验。

2、试验装置

2.1 装置组成

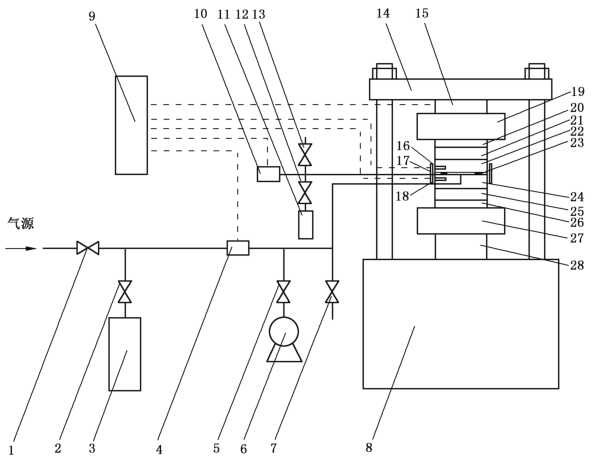

试验在专用的垫片高温密封性能试验装置上进行。试验装置由垫片加载系统、试验介质供给系统、加热及温度测控系统、冷却系统、泄漏率测量系统、数据采集系统及模拟法兰等组成。测漏空腔增压法试验装置示意如图 1 所示。

2.2 垫片加载系统

垫片加载系统应能提供规定的垫片预紧比压并能控制恒定的加载和卸载速度。试验过程中,应能控制垫片预紧比压的波动不大于规定值的 ±2%。

2.3 试验介质供给系统

试验介质供给系统应能提供规定的试验介质压力。试验介质供给系统的管路接头应具有良好的密封性。

2.4 加热及温度测控系统

加热及温度测控系统应能使模拟法兰和试验垫片达到规定的试验温度。试验过程中温度的波动不应超过 ±0.2℃,上、下两模拟法兰间的温度差不应超过 1℃。加热装置应采取保护措施,以免试验过程中对人身造成伤害。

应在上、下模拟法兰接近垫片处各设置至少1处测温装置,准确度等级不应低于 B 级,分辨率不应低于 0.1℃。

2.5 冷却系统

当试验温度较高时,试验装置应配置冷却系统,以避免高温对装置部件的损伤,试验结束后可加速试验压板的冷却,缩短试验时间。

2.6 泄漏率测量系统

在垫片外侧、上下法兰面间设置一个密闭的环形测漏空腔,测漏空腔的容积 VC 应经标定。

微压传感器量程不应大于 5kPa,准确度不应低于 0.5 级,分辨率不应低于 0.5Pa。

2.7 数据采集系统

数据采集系统应能实时记录并存储试验过程中载荷传感器、压力传感器、微压传感器、温度传感器的示值。

2.8 模拟法兰

试验法兰应采用模拟法兰,密封面型式应为平面。试验法兰应具有足够的刚度,以确保在试验温度下能承受加载载荷,且不发生因压板变形而影响垫片表面应力的情况。法兰平面度允差应小于 0.15mm,法兰密封面硬度应为 40HRC~50HRC,密封面表面粗糙度 Ra 应为 3.2μm~3μm。

3、试验条件

3.1 试验预紧比压

试验预紧比压由供需双方商定,最大不超过试验装置加载能力。试验过程中垫片预紧比压的波动应在规定值的 ±2% 范围之内。当垫片预紧比压小于或等于 35MPa 时,加载和卸载速度为 0.2MPa/s;当垫片预紧比压大于 35MPa 时,加载和卸载速度为 0.5MPa/s。

3.2 试验温度

试验温度由供需双方商定。试验过程中试验温度取上、下模拟法兰处测温装置测得的温度的平均值。推荐的升温速度为(2±0.2)℃/min。

3.3 试验介质

试验介质为氮气或氦气,纯度不应低于 99.9%,试验介质压力由供需双方商定。

3.4 测漏时间

测漏时间应根据被测垫片泄漏率大小确定,且不少于 2min。为减小测量误差,测漏时间的选取应保证在测漏结束时微压传感器示值不低于 10Pa。

标引序号说明:

1——阀门;2——阀门;3——缓冲罐;4——压力传感器;5——阀门;6——真空泵;7——阀门;

8——加载机构;9——数据采集系统;10——微压传感器;11——标准容器;12——阀门;

13——阀门;14——机架;15——载荷传感器;16——上温度传感器;17——测漏空腔;

18——下温度传感器;19——上冷却板;20——上隔热板;21——上加热板;

22——上模拟法兰;23——试验垫片;24——下模拟法兰;25——下加热板;

26——下隔热板;27——下冷却板;28——载荷传动机构。

图 1 测漏空腔增压法试验装置示意

4、试验程序

4.1 用溶剂(如丙酮)仔细清洗试验法兰密封面,垫片对中安装。

4.2 对垫片施加规定的预紧比压,达到规定值(见 3.1)后保持 15min。

4.3 按 GB/T 12385-2025 中 4.5.3 的规定对测漏空腔容积进行标定。

4.4 按规定的升温速度进行升温,达到规定温度(见 3.2)后保持 4h。

4.5 打开真空泵,管路抽真空至表压 -0.1MPa,通入试验介质对管路及密封腔内的气体进行置换,然后关闭真空泵及其管路阀门,并重复 1 次。

4.6 向密封腔内通入试验介质,达到规定压力(见 3.3)后保压 10min,观察密封腔内压力的变化。若密封腔内压力下降值超过 0.05MPa,表明泄漏率过大,停止试验;若压力下降值未超过 0.05MPa,则开始下一步。

4.7 开始测漏,记录测漏开始时测漏空腔内的压力 PA1 和试验温度 TA1,并开始计时,达到测漏时间后记录测漏结束时测漏空腔内的压力 PA2 和试验温度 TA2。

4.8 试验结束后,放空试验介质,关闭加热系统,卸载垫片预紧比压,并保持冷却系统运行直至系统温度降至室温。

5、试验次数

同一样本试验次数不少于 3 次。

6、泄漏率计算和试验结果

6.1 标准状态下的气体体积泄漏率应按公式(1)计算:

6.2 最终试验结果取所有计算值的算术平均值并修约至两位有效数字。