液化石油气瓶过流切断阀(以下简称“阀”)的检查与试验方法。

1、试验总则

1.1 试验环境

除了特别要求,本文件的试验均在室温 15℃~30℃ 下进行,试验室内保持防震、防湿、防腐蚀、通风。

1.2 试验介质

除了耐压试验介质为清洁水,其他试验用介质均为纯净的干燥空气或氮气。

1.3 试验用压力表

试验用压力表的精度应不低于 1.6 级,压力表的量程应为测试压力的 1.5 倍~2 倍。

2、阀体材料力学性能试验、化学成分分析方法

阀体材料拉伸试验试样和试验方法按 GB/T 228.1,化学成分分析方法按 YS/T 482 或 YS/T 483,仲裁时按 GB/T 5121.1、GB/T 5121.3、GB/T 5121.9。

3、非金属密封件材料性能试验

3.1 力学性能试验

试验方法按照 GB/T 5720。

3.2 耐低温试验

将 3 个非金属密封件放置在温度为 -40℃±1℃ 的试验装置中 24h。然后取出,用目测的方法检查其变化;对于橡胶“O”形圈,则应将其套在直径为“O”形圈内径 1.2 倍的钢制芯棒上目测其变化。

3.3 介质相容性试验

在 23℃±2℃ 的温度下,每次试验用 3 只样品,每只样品必须放在小直径的线环上,其容积的确定是通过先在空气中称(M1),然后在水中称(M2)。然后样品擦干放在正戊烷溶液中,放置 72h 后,将样品从液体中取出并擦干,立即放在同一线环上在空气中称(M3),此质量必须在离开液体 30s 之内获取。然后立即在水中称(M4)。在获取水中质量(M2 和 M4)之前,每只样品必须浸在乙醇中,然后浸在水中,体积变化(ΔV)以如下方式计算,所得结果应为 3 只样品的平均值:

∆V=【(M3−M4)-(M1-M2 )】/(M1−M2)× 100% ·······································(1)

质量变化,与体积变化试验用同一试样,并同时进行。样品在浸入正戊烷溶液前,每只在空气中放在秤盘上称,精确度达到毫克(M1)。正戊烷溶液中放置 72h 后,体积变化计算所要求的质量确定以后,样品在 23℃±2℃ 温度的空气中放置 72h 达到恒定的质量。然后样品在空气中称(M1'),质量损失(ΔM)以如下方式计算,所得结果应为所测 3 只样品的平均值:

∆M=M1-M2/M1'× 100%·······································(2)

3.4 耐臭氧试验

将应力作用下产生 20% 延伸率的试样,放入温度 40℃,臭氧浓度为 0.5mg/L 的环境中,时间为 72h,目测方法检查。

3.5 耐老化试验

将 3 个橡胶密封件放置在温度为 100℃±2℃ 的试验装置中 72h。然后取出,用目测的方法检查。

4、尺寸检查

阀的尺寸检查应采用使用精度符合规定的量具进行测量;角阀的基本尺寸应符合 GB 7512 的规定,直阀的基本尺寸应符合规定。

5、外观检查

采用目视的方法检查。阀体外观应符合规定,螺纹外表面及其他金属零件均应无毛刺、磕碰伤、划伤等现象。

6、进气口螺纹检查

阀的进气口螺纹采用符合 GB/T 8336 标准的量规进行检查。

7、出气口尺寸检查

角阀的出气口螺纹采用符合 GB/T 3934 的量规检查,直阀出气口基本尺寸采用使用精度符合规定的量具进行测量

8、质量检查

将组装后的阀放在量程为 0g~1000g、分度值不超过 0.1g、误差不超过千分之一的天平上秤量。

9、耐温性试验

9.1 耐高温试验

将阀装在试验装置上,使阀处于任意开启状态,出气口处于封闭状态,并置于水中,然后置于 60℃±2℃ 的试验箱内保持 2h,然后通过外接管路从阀的进气口充入氮气或空气至公称工作压力,目测阀 2min。

将阀装在试验装置上,使阀处于关闭状态,出气口处于开启状态,并置于水中,然后置于 60℃±2℃ 的试验箱内保持 2h,通过外接管路从阀的进气口充入氮气或空气至公称工作压力,目测阀 2min。

9.2 耐低温试验

将阀装在试验装置上,使阀处于任意开启状态,出气口处于封闭状态,并置于无水酒精中,然后置于 -40℃±2℃ 的试验箱内保持 2h,通过外接管路从阀的进气口充入氮气或空气至公称工作压力,目测阀 2min。

将阀装在试验装置上,使阀处于关闭状态,出气口处于开启状态,并置于无水酒精中,然后置于 -40℃±2℃ 的试验箱内保持 2h,通过外接管路从阀的进气口充入氮气或空气至公称工作压力,目测阀 2min。

10、过流切断装置的切断性能试验

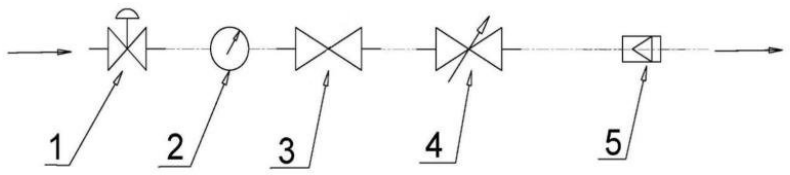

10.1 将阀安装在如图 1 所示的试验装置上,使阀处于全开启状态,从阀的进气口充入氮气或空气至 0.05MPa 压力,缓慢开启流量调节阀直至过流切断装置切断,记录切断时的流量,切断流量应在额定切断流量的 80%~100%;切断后观察流量计流量,记为泄漏量值。之后再启动复位机构,恢复阀的正常状态,再按 GB 7512 的规定进行气密性试验。

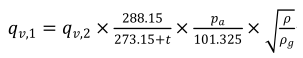

10.2 在基准状态下,基准气体对应的体积流量可通过式(3)计算:

·······································(3)

·······································(3)

式中:

qv,1——基准状态下,过流切断装置通过的试验介质折算为基准状态下 20Y 基准气体的体积流量,单位为立方米每小时(m³/h);

qv,2——试验状态下,过流切断装置通过的试验介质的体积流量,单位为立方米每小时(m³/h);

pa——大气压力,单位为千帕(kPa);

t——试验介质温度,单位为摄氏度(℃);

ρ——基准状态下,试验介质的密度,单位为千克每立方米(kg/m³);

ρg——基准状态下,20Y 基准气体的密度,单位为千克每立方米(kg/m³)

标引序号说明:

1——压力调节阀;2——压力表;3——被测阀;4——流量调节阀;5——流量计。

图 1 过流切断装置的过流切断性能试验示意图

11、过流切断装置的耐用性

将阀安装在试验装置上,从阀进气口充入公称工作压力的氮气或空气,缓慢开启阀的手轮直至过流切断装置切断气流,然后启动复位机构使过流切断装置复位。如此反复进行切断和复位,试验 2000 次后,再按 10 的规定试验。

12、闭合性试验

将直阀的进气口与试压泵相连接,封堵出气口,通过试压泵往阀体内充水至 4.5MPa 压力,持续保压 2min,直阀应无永久性变形、无破损、无渗漏,按 GB 7512 的要求进行气密性试验;根据直阀的设计图样检查,以确定当阀座密封元件拆卸后阀座与阀体密封面贴合。

13、启闭性试验

将与直阀相匹配的调压器或连接件安装在阀上,使直阀保持关闭状态,从直阀的进气口充入干燥空气或氮气至 2.5MPa,利用调压器或连接件开启和关闭直阀各 1 次,其开启行程应不小于 3/4 全行程。

14、耐真空性试验

将阀安装在试验装置上,从出气口充入氮气或空气至 0.1MPa压力,持续保压 1min。