排气消声器总成 exhaust muffler assembly,是指排气系统中装有吸声材料或特殊形式的气流管道可有效降低排气噪声的装置。

注:一般包括单体消声器、法兰、管路、吊钩等。单体消声器是能够独立发挥消声作用、构成排气消声器总成的部件。

今天我们来学习关于汽车排气消声器总成(以下简称"消声器")试验方法的内容。

1、外观

目测。

2、腐蚀试验

按照 GB/T 10125 的方法,采用消声器样件进行中性盐雾试验(NSS 试验),若受样件和试验设备尺寸的限制,也可采用试板进行试验,试验周期 400h。试验结束后检查消声器壳体和外部管路或试板外表面红锈点情况。

3、密封性试验

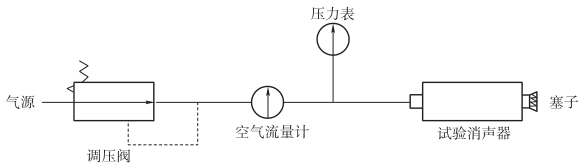

如图 1 所示,将消声器固定在密封性试验台上。如消声器结构中有排水孔,试验时需将排水孔堵住。向消声器内加入(30±1)kPa 的压缩空气,待压力稳定并保持 30s 后,记录消声器 3min 内的漏气量。测量三次,并计算平均值。

图 1 密封性试验示意图

4、耐压强度试验

将消声器与试验台联接并固定,用水给消声器加压至 300kPa±10kPa 后,稳定 30s,检查消声器各部位外观情况。

5、内压耐久性试验

将消声器与试验台联接并固定,在 0kPa~(98kPa±5kPa)水压范围内,用水反复连续给消声器加减压(3Hz),达到 2×104 次循环后,检查消声器各部位外观情况。

6、固有频率试验

6.1 利用柔性好的弹性绳索将消声器自由悬挂,将加速度传感器布置在壳体和吊钩上。

6.2 用力锤对消声器壳体和吊钩分别进行锤击激励,激励位置选择消声器上强度较大部位,垂直方向敲击。

6.3 根据自由状态下测得的频响函数曲线,峰值频率即为壳体和吊钩的固有频率。

7、振动耐久性试验

7.1 安装消声器的支架应模拟消声器在车辆上安装的状态,并有足够的强度和刚性。

7.2 试验方式一见表 1:

——将排气系统按照整车上的使用状态安装在振动试验台架上;

——在消声器强度薄弱位置(如消声器进出端、吊钩等位置)布置加速度传感器;

——扫频:在排气系统进气入口端,分别按气流方向轴向和垂向施加 10Hz~200Hz(频率范围应覆盖发动机怠速的点火频率~发动机最高转速的点火频率)的扫频激励,激励载荷选取 1g~3g(g 为重力加速度),记录各激励频率下不同测点的加速度数据,根据加速度曲线的峰值或最大值确定激励频率范围内轴向和垂向的振动频率 F;

——施加振动:在各振动频率点,在排气系统入口施加该频率入口端的实际振动加速度 A,分别进行 1000×104 次振动,轴向和垂向的各振动频率点应分别进行试验。

表 1 振动试验条件 1

| 试验方式 | 车辆类型 | 振动频率 Hz | 振动加速度 m/s² | 振动次数(104 次) | |

| 轴向 | 垂向 | ||||

| 方式一 | M 和 N | F | A | 1000 | 1000 |

7.3 试验方式二见表 2:

——将排气系统按照整车上的使用状态安装在振动试验台架上;

——振动施加方法:相对于消声器的安装状态依次给予上下、左右及前后的正弦曲线的振动,也可调换方向重新安装进行振动试验;

——测定位置应为消声器与支架的连接处。

表 2 振动试验条件 2

| 试验方式 | 车辆类型 | 振动频率 Hz | 振动加速度 m/s² | 振动时间/h | ||

| 上下 | 左右 | 前后 | ||||

| 方式二 | M | 33 或 67 | 30 | 4 | 2 | 2 |

| N | 45 | |||||

7.4 完成振动试验后检查消声器是否完好。

7.5 振动试验前后的消声器应进行密封性试验。

8、台架试验

8.1 试验及测量条件如下。

——试验用发动机台架按 GB/T 18297 的规定。

——测量声压级应使用 1 型或 2 型的声级计或其他声学测量仪器。

——背景噪声应比排气噪声低 15dB(A)以上。若背景噪声不能满足上述要求,应对背景噪声源采取措施,满足条件后方可进行试验。本文件不推荐采用背景噪声修正计算方法。

——发动机应按 GB/T 18297 中的规定额定工况,即在额定功率和相应转速下稳定运转。待转速、功率及排气温度稳定 1min 后方能进行测量。也可根据使用要求在不同工况时进行测量,并在报告中予以说明。

——进行安装消声器和不安装消声器用等长排气管替代的试验间隔时间应在 60min 以内。

——测点位置的风速超过 2m/s 时,应使用防风罩。当风速超过 5m/s 时,应停止测量。

——测点声场条件为保持测量时声场分布状况不变,测点附近应符合自由场条件,或测点和周围环境中反射面保持相对位置不变。

——消声器和排气管的长度、管径、形状要按接近整车上使用状态安装在台架上。若与车上使用状态有较大差异时,应在试验报告中注明消声器走向示意图及消声器进出气管道的管径和长度。测量未安装消声器的排气噪声时,应加装长度与消声器相同、管径与排气管相同的空管,若有催化转化器等后处理器,应按实车安装位置保留。

——排气系统中有两级及两级以上单体消声器,应进行排气系统试验。模拟在整车上布置状态安装。

8.2 排气噪声声压级测量如下。

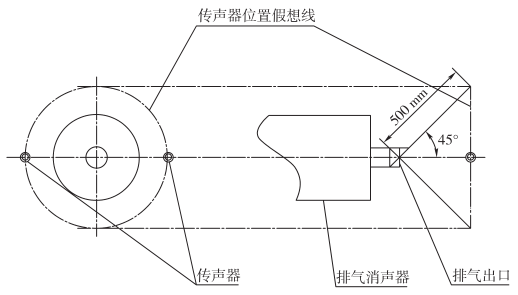

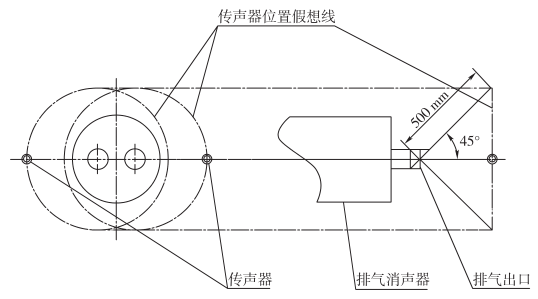

——在排气口气流轴向成 45° 水平方向 500mm 处,两个传声器均应指向排气口(见图 2)。若有两个排气口时,测点分别在两个排气口轴向 45° 水平方向 500mm处(见图 3,多个排气口可参照两个排气口方式布置测点)。若测点在半消声室内,测点距地面高度、距非反射面应大于 1.2m。若测点不在半消声室内而在室外场地,为减少反射声的影响,测点距地面高度、距排气口上游反射面应大于 1.2m,距其他反射面应大于 10m。

图 2 一个排气口的消声器的测点位置

图 3 两个排气口的消声器的测点位置

——在额定工况下测量不安装消声器用等长排气管替代时和安装消声器的排气噪声的 A 计权声压级和发动机的功率及排气背压。两种情况下声压级测量结果差值应小于 2dB(A)。测量结果均应记录,数据处理时应取平均值。消除大气条件和其他因素影响所产生的误差,根据需要测量点可增加至 5 点或 5 点以上,并均匀分布,应包括额定功率点转速和最大扭矩点转速。

——每次测量前后,应用符合 GB/T 15173 规定的 1 级声校准器按制造厂规定对声级计进行校准。在没有再作任何调整的条件下,如果后一次校准读数相对前一次校准读数的差值超过 0.5dB,则认为前一次校准后的测量结果无效。插入损失符号 D,单位 dB(A)。按式(1)计算。

D=LP1-LP2 ……………………………(1)

式中:

D——插入损失,单位为分贝[dB(A)];

LP1——不安装消声器用等长排气管替代时的排气噪声,单位为分贝[dB(A)];

LP2——安装消声器后的排气噪声,单位为分贝[dB(A)]。

8.3 排气背压测量方法如下。

——发动机台架应具有压力测量装置。

——按 GB/T 18297 中规定设置排气背压测量点,离发动机排气管出口或涡轮增压器出口 75mm处,在排气连接管里测量,压力传感器的测量头与管内壁平齐。如果该位置无法安装压力传感器时,则在排气下游最接近该位置处进行安装测试。

——排气背压应与排气噪声同时测量。排气背压差符号 ∆p,单位 kPa。按式(2)计算。

∆p=p2-p1 ……………………………(2)

式中:

∆p——排气背压差,单位为千帕(kPa);

p1——不安装消声器用等长排气管替代时排气背压,单位为千帕(kPa);

p2——安装消声器时排气背压,单位为千帕(kPa)。

8.4 发动机功率测量按 GB/T 18297 中规定的测量方法进行,应与排气噪声同时测量。功率损失比用百分比表示,符号 γ,按式(3)计算。

γ=(Pe1-Pe2)/Pe1×100%……………………………(3)

式中:

γ——功率损失比;

Pe1——不安装消声器用等长排气管替代时发动机功率,单位为千瓦(kW);

Pe2——装消声器时发动机功率,单位为千瓦(kW)。

8.5 整车上装有两级及两级以上消声器,应同时进行试验。

8.6 测量结果和计算结果按要求记录。