道路车辆-零部件和系统的清洁度检查原则:

1、通则

清洁度检查的目的是检查存在于试验零部件的相关表面上的颗粒污染物。

技术清洁检查是一种间接检查,不同于可直接在检查对象上执行的其他检查,如目视或触觉(接触),技术清洁检查需要一个提取步骤。汽车关键零部件的相关区域往往位于线路、管道、壳体、水箱、水泵、阀及类似零部件的内部。流体流经这些零部件时可能会将污染颗粒输送到系统的敏感区域。这种内表面通常无法直接进行检查,例如目视检查。此外,由于其材料成分、粗糙度或与颗粒污染缺乏对比,许多表面不适合进行目视检查。

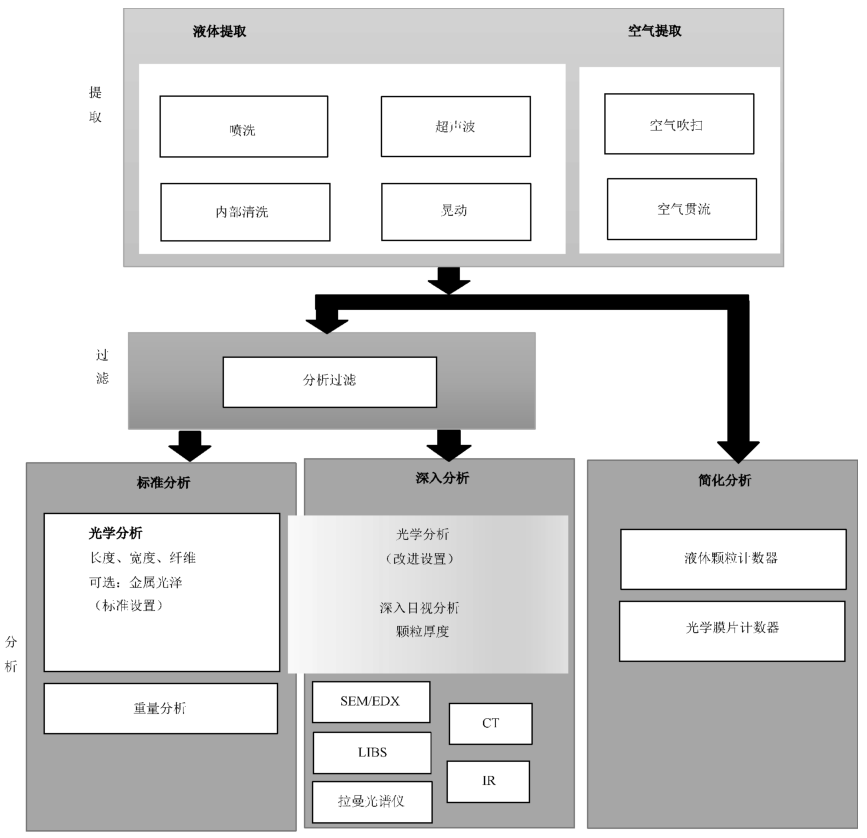

由于上述原因技术清洁度的分析首要步骤是提取或采样。颗粒首先通过试验室清洗步骤从试验零部件上清洗下来(见图 1)。接着将全部试验液介质和分离的颗粒用滤膜过滤,然后对滤膜进行分析。

该检查(提取)方法本身改变了试验零部件的清洁度特征,因此不可能在同一试验零部件上重复进行清洁度检查。

在某些情况下,单个颗粒可能在功能上非常关键,因此要尽可能完全从功能面上提取可脱落的颗粒。由于不存在已知污染程度的试验零部件来验证提取过程的有效性,清洁度检查提取条件的影响需要根据以下内容进行调查:

——提取程序的验证(合格性试验):通过对试验零部件进行合格性试验确定适宜的提取程序。相应的要求在本文件中有所规定。其作用是确保尽可能多的污染物颗粒从试验零部件中去除。最后记录所选提取程序的鉴定结果、要求和参数。

——空白水平:被试验零部件越洁净(即清洁度检查得到的颗粒越少),由于检查引入的外部颗粒导致检查结果失效的风险越大。本文件中陈述了试验中允许的外在颗粒数量。空白水平与被试验零部件的清洁度要求相关。

清洁度检查(见图 1)由以下步骤组成:

a)提供试验零部件;

b)获取试验零部件上的颗粒(提取);

c)颗粒过滤(简化分析除外);

d)颗粒计量分析;

e)检查过程和结果记录。

实施清洁度检查,需要配备专用设备、合适的场所和合格及经验丰富的人员。

图 1 检查方法

为了能够比较检查结果,应采用相同的试验液介质、相同的提取程序以及相同的分析仪器参数设置。

2、选择检查方法

关于图 1,应注意以下内容:

——颗粒提取:在清洗过程中,通过试验液介质从零部件表面分离颗粒。颗粒提取方法是基于试验零部件的特征制定,例如控制区域的尺寸、形状和与提取介质是否兼容,以及零部件的材料和需要去除的颗粒的类型和附着力(见第7章)。

——颗粒过滤:用于分析的相关尺寸的颗粒经由滤膜过滤沉积在滤膜上。根据清洁度规范中要求进行分析的颗粒尺寸和数量选择分析滤膜类型。

——颗粒分析:颗粒根据清洁度规范的相关特性要求进行分析,根据不同的特性要求需要进行分析的特征包括尺寸和数量以及材料或颗粒的特殊种类等,没有要求特殊性分析,则应采用标准分析程序。

注 1:在简化分析中(见图 1),没有过滤步骤。颗粒一旦被试验液分离就直接进入分析,如,用液体颗粒计数器。

提取方法的选择,参数确定和流程制定过程中需要关注清洗过程的优化和调整。以下参数对于提取结果有影响:

——试验液(清洗液成分);

——温度;

——清洗机制(带参数的提取方法);

——时间(清洗过程作用于受控表面的有效时间)。

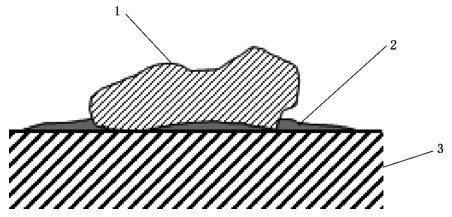

通过黏附力附着在零部件表面上的颗粒可作为说明清洗目的的模型。例如,图2中的颗粒可能由于范德华力,或由于空气湿度或加工助剂(冷却剂、润滑剂或防腐蚀剂)形成的毛细作用而黏附。提取方法的目的是克服这些力并分离颗粒。

标引序号说明:

1——颗粒;2——黏附力强化层(空气湿度、加工助剂);3——零部件。

图 2 通过黏附力附着在零部件表面的颗粒

注 2:在提取过程中,毛刺可能会从零部件上脱落,然后也会在清洁度检查中脱落。

3、初始参数

提取方法(清洗机制)主要由零部件尺寸、形状、材料和控制面的位置确定,选择提取方法后,特定参数的选择如喷嘴直径、流量、超声波频率等还具有很大的选择空间。为了尽可能地提高颗粒清洗过程及其分析结果的可比性,建议使用各种方法推荐的初始参数开始合格性试验(见第7章)。

注:为了在提取时间或颗粒分离方面(不损坏相关组件表面)优化特定零部件的提取程序,可对建议的初始参数进行适当的记录,然后对其进行修改。

4、提取机制参数

提取效果及对零部件表面的损坏概率主要取决于对零部件产生机械作用(例如脉冲、力等)的提取方法的参数。为了选择合适的参数,可能需要对试验零部件及其制造和后续的使用有充分的了解。但是,如果没有已知的要求或经验用于证明实现特定提取参数是合理的,则宜使用本文件建议的各种提取方法推荐的对应初始参数。

5、员工技能

清洁度检查是一项非常复杂的任务,包括对清洁度规范的理解,选择和仔细执行提取程序、精确分析和准确的文档记录。因此,受过良好培训和积极进取的工作人员至关重要。