气体调压装置用调压阀是指公称尺寸 DN25~DN400 且公称压力 PN2.5~PN160(或公称尺寸 NPS1~NPS16 且公称压力 Class150~Class900),工作介质为天然气及其他非腐蚀性气体,工作温度范围为 -46℃~60℃ 的气体调压装置用调压阀。

今天我们来学习关于该型调压阀试验方法的内容。

1、一般要求

1.1 试验介质温度

试验介质温度按 GB/T 26480 的规定。

1.2 试验介质

1.2.1 壳体试验应采用水(可含防腐剂)或其他粘度不大于水的适当液体。

1.2.2 密封试验应采用氮气或干燥空气。

1.3 试验设备

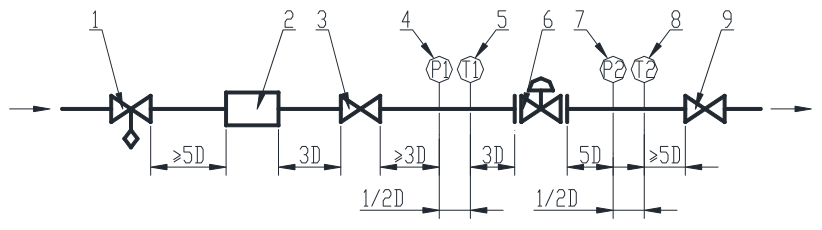

稳压精度等级、关闭压力精度等级、内密封试验和流量系数试验的试验系统原理图应符合图 1 所示。

调压阀前管道的公称尺寸不应小于调压阀的公称尺寸;调压阀后管道的公称尺寸不应小于调压阀出口的公称尺寸。关闭压力试验时,调压阀下游管道长度应满足图 1 所示最小值的规定,下游应无附加的容积。

标引序号说明:

1——超压切断装置(如有必要);2——流量计;3——进口全通径球阀;4——进口压力指示;

5——进口温度指示;6——被测试的调压阀;7——出口压力指示;8——出口温度指示;

9——调节阀。D——测试调压阀的管路内径。

图 1 试验装置要求

2、壳体强度试验

试验压力按不低于 38℃ 时压力额定值的 1.5 倍,向壳体内缓慢增压至所规定的试验压力,保压时间按 GB/T 26480 的规定,试验结果应符合规定。

3、外密封试验

3.1 直接作用式调压阀

试验时阀门处于全开状态,向承压腔室缓慢增压至额定压力 1.1 倍的试验压力(对膜片应采取保护措施)。

3.2 间接作用式调压阀

3.2.1 试验时阀门处于关闭状态,同时向壳体进、出口和承压腔室缓慢增压至额定压力 1.1 倍,膜片承压腔室压差应小于膜片的单侧承压能力。

3.2.2 试验过程中试验件应能向各方向变形,不应受可能影响试验结果的外力束缚。

3.2.3 用检漏液或浸入水中检查时,将试验件缓慢增压之所规定的试验压力进行保压,试验压力在试验持续时间内应保持不变,持续时间按 GB/T 26480 的规定,试验结果应符合规定。

4、稳压精度等级、关闭压力精度等级和内密封试验

4.1 型式试验

4.1.1 型式试验所需试验参数如下:

a)由制造单位明示进口压力范围和出口压力范围内的性能指标:AC、SG,每一出口压力下的 SZP2,最大压力下的最小流量和最小压力下的最大流量,应满足 Q3min/Q1max≤SZP2/100,AC、SG 和 SZP2 应分别符合表 1、表 2 和表 3 的要求;

表 1 稳压精度等级

| 稳压精度等级(AC) | 最大允许稳压精度(%) |

| 1 | ±1 |

| 2 | ±2.5 |

| 5 | ±5 |

| 10 | ±10 |

| 15 | ±15 |

b)在调压阀进口压力范围内取三点,在出口压力范围内取三点进行静特性测定,每一出口压力在三个进口压力下做测定,即作出一族三条静特性线。初设出口压力 P2c 和进口压力 P1 的取值应符合下列要求:

1)初设出口压力 P2c 分别为:P2min、P2max 和 P2int=P2min+(P2max-P2min)/3;

2)进口压力 P1 的取值分别为P1min、P1max 和 P1av=P1min+(P1max-P1min)/2。

表 2 关闭压力精度等级

| 关闭压力精度等级(SG) | 最大允许关闭压力误差(%) |

| 2.5 | 2.5 |

| 5 | 5 |

| 10 | 10 |

| 15 | 15 |

| 20 | 20 |

| 25 | 25 |

4.1.2 静特性型式试验步骤如下:

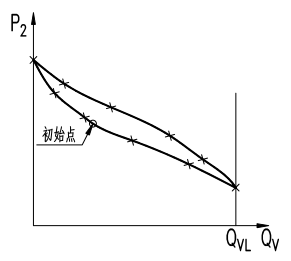

a)首先在进口压力等于 P1av,流量为(1.15~1.2)QVminplav 的工况下,将调压阀出口压力调整至出口压力 P2int(图 2 所示初始点);

b)完成初设后进行如下操作,测定一条静特性线:

1)利用流量调节阀改变流量,先逐步增加至最大试验流量 QVL,然后逐步降低至零,最后再增加至初始点。按下述方法确定 QVL:

试验台应满足:

QVR>Q1max

若对某条特性线,QVmaxp1≥QVR,则应试验至 QVL=QVR;

若对某条特性线,QVmaxp1<QVR,则应试验至 QVR≥QVL≥QVmaxp1;

表 3 静特性线族关闭压力区等级

| 静特性曲线族关闭压力区等级(SZP2 ) | Q3min/Q1max 极限值(%) |

| 2.5 | 2.5 |

| 5 | 5 |

| 10 | 10 |

| 20 | 20 |

2)在 QV=0 至 QVL 间至少分布 11 个测量点,分别为:初始点、5 个流量增加点、4 个流量降低点、1 个零流量点,如图 2 所示,4 个流量降低点中流量最小的一点应小于制造单位明示的相应的进口压力下最小流量;

3)流量调节阀应缓慢操作;

4)QV=0 时的的调压阀出口压力应在调压阀关闭后 5min 和 30min 时分别测量两次;

5)试验过程中应注意发现不稳定区(若存在)。

图 2 测点分布示意图

c)将进口压力分别调整至 P1min 及 P1max,重复 b)的操作。如此可得 P2int 下的一族静特性线;

d)在进口压力为 P1max 时,当流量回至初始点后,利用流量调节阀再次将流量缓慢的降低至 0,并在调压阀关闭 5min 后测量两次出口压力,两次测量间隔时间应保证当泄漏量为表 4 所示值时测压仪表能判读压力变化;

e)再在各自的 P1av 及流量为(1.15~1.2)QVminplav 的工况下,将调压阀出口压力调整至初设出口压力 P2max 及 P2min。重复 b)、c)和 d)的操作;

如此重复操作可得上述初设出口压力 P2c 和进口压力 P1 下的三族特性线;

f)在各族静特性线的测试过程中不应变更调压阀的调整状态;

g)实际试验所测得的流量应换算至调压阀在进口温度为 15℃ 的情况下试验得到的流量 QV,换算公式可参考 GB 27790;

h)第二次测得的关闭压力 Pb2' 应作温度修正计算可得到修正后的关闭压力 Pb2(修正计算可参考 GB 27790),与第一次测得的关闭压力 Pb1 作比较,关闭压力 Pb 取 Pb1 和 Pb2 中的最大值。

表 4 阀座泄漏量

| 公称尺寸 | 标准工况空气泄漏量 /cm³/h ( 气泡数/ 分钟) | |

| DN25 | NPS1 | 15(2) |

| DN50~DN80 | NPS2~NPS3 | 25(3) |

| DN100~DN150 | NPS4~NPS6 | 40(5) |

| DN200~DN250 | NPS8~NPS10 | 60(7) |

| DN300~DN400 | NPS12~NPS16 | 100(11) |

注: 气泡数泄漏测量宜采用外径 φ 6×1 的管子伸入水中 5~10mm 测量, 数值见上表。 | ||

4.1.3 结果判定:

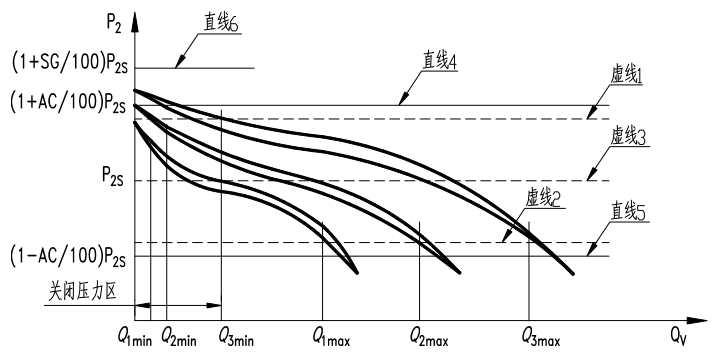

对每个 P2c 分别将其静特性线族画在 QV—P2 坐标图上(如图 3 所示),并按如下方法对每族静特性线进行判定:

a)在各图上以各静特性线的 QVmax(或 QVL)和 QVmin 作垂直线分别与相应的静特性线相交得交点,以交点向静特性线上的最高点和最低点分别作虚线 1 和虚线 2,并以虚线 1 和虚线 2 纵坐标的中间值作虚线 3;

图 3 静特性参数判定示意图

b)以虚线 3 的纵坐标为 P2s,再作三条平行线:直线 4、直线 5 和直线 6,其纵坐标分别为:(1+AC/100)×P2s、(1-AC/100)×P2s 和(1+SG/100)×P2s;

c)各 QVmax(或 QVL)和 QVmin 间的静特性线段均应在直线 4 和直线 5 包含的范围内;

d)各关闭压力 Pb 均不应大于(1+SG/100)×P2s;

e)静特性曲线族关闭压力区等级 SZP2 应符合要求;

f)用 4.1.2 d)中两次测得的出口压力计算泄漏量,应符合要求。

4.1.4 当试验台能提供的最大流量不能满足调压阀系列中所有公称尺寸的调压阀的试验要求时,在符合下列规定条件下,可按制造单位提供的替代方法进行试验:

a)调压阀系列中试验台未能满足试验要求的部分调压阀不应按替代方法进行试验;

b)对特定公称尺寸的调压阀,将替代方法的结果与在1规定的试验台上做的全部工况下的试验结果作比对,证实所用替代方法是可靠的;

c)替代方法仅限用于同一调压阀系列中的较大公称尺寸的调压阀上。

4.2 出厂试验

4.2.1 应在进口压力范围的两个极限值下对出口压力范围的两个极限值(P2min>0.6×P2max 时,可仅按 P2s 进行试验)作此项试验。当 P1min<P2max+△P 时,应选 P1min=P2max+△P。

4.2.2 试验步骤如下(仅描述一个出口压力下的试验步骤):

a)在 QV=0 的情况下,使 P1=P1min,然后增加流量至 QV>Q1min,将调压阀调至所需出口压力;

b)调整进口压力至 P1max,增加流量至 QV>Q3min,记录此时的 P2,应在稳压精度范围内;

c)降低流量至调压阀关闭,在关闭 2min 后测量两次出口压力,两次测量间隔时间应保证当泄漏量为表 4 所示值时测压仪表能判读压力变化。

4.2.3 关闭压力[见 4.2.2 c)]等于上述经温度修正后两次读数的最大值,由此算得的 SG 应符合要求。

4.2.4 用 4.2.2 c)中两次测得的出口压力计算泄漏量,应符合要求。

4.2.5 当试验台不能提供所需流量时,可使用经验证可靠的替代试验方法。

5、流量特性

给定最高、最低允许进口工作压力,调节调压阀为某一出口压力,同时调节调压阀后的调节阀,使出口流量从 0% 到该工况下 100% 最大流量,然后再从该工况下 100% 最大流量逐渐回归到 0%,试验结果符合规定。

6、膜片压力试验

6.1 压差试验

膜片应和膜盘(或相应的工装)组合一起在试验工装内进行试验,试验工装应使膜片处于最大有效面积位置,且膜片露出膜盘(或相应的工装)和工装部分的运动不应受试验工装的限制,试验时应向膜片的高压侧缓慢增压至规定的试验压力,保压时间不应小于 10min,试验结果应符合要求。

6.2 疲劳试验

将膜片装在相应的调压阀内,行程应大于全行程的 50%(不包括关闭和全开位置),频率应大于 5 次/min,连续启闭次数不低于 30000 次,膜片不应出现泄漏、开裂、破损等其他异常。

7、流量系数 Cg

参见 GB 27790。

8、外观

目视检查。