旋装滤 spin-on filter,是一种由滤芯、壳体和其他附件组装成的不可分割的过滤器总成。今天我们来学习关于液压传动-旋装滤的承压壳体额定疲劳寿命试验的内容。

由于旋装滤壳体的使用寿命较短,因此,规定为 100 000 次的额定疲劳寿命能够满足典型工业应用。检验额定疲劳压力下额定疲劳寿命的循环疲劳试验要求如下:

1、试验设备

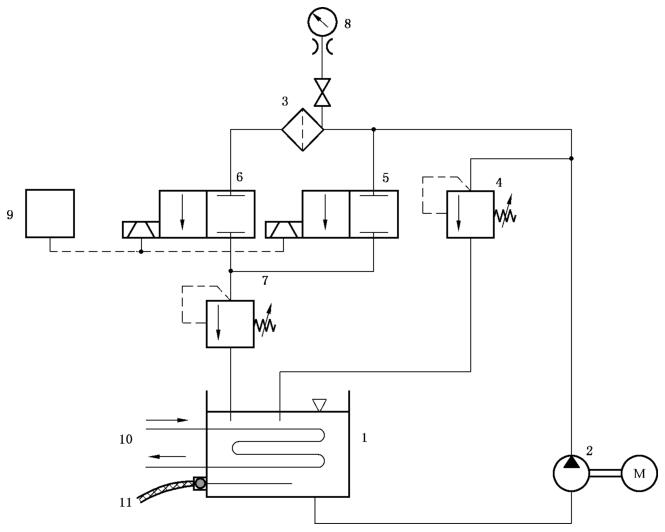

1.1 液压试验台,能够产生符合 3.4 要求的可重复的压力脉冲。典型试验台原理图见图 1 。

注:如果测量系统或其元件的频率响应不足以再现实际波形,则实际循环试验压力超过指定试验压力,从而使元件处于最不利状态。

标引序号说明:

1——油箱;2——泵;3——被试旋装滤;4——进油压力控制阀;5、6——电磁阀;

7——出油压力控制阀;8——压力测量仪;9——控制元件;10——热交换器;11——恒温调节器。

图 1 典型试验台原理图

1.2 试验液,MIF-PRF-5606H 或合适的非腐蚀性液压油液。

1.3 示波计算机记录系统或光束记录器,具有足够速度,以正确地记录测试波形。

1.4 压力测量仪,直接或尽可能靠近地安装在旋装滤接头或底座上,不应安装在向被试旋装滤提供试验液的管路中。通过设置与维护使测量准确度控制在表 1 规定的范围内。如果试验装置允许多个旋装滤同时进行试验,则每个旋装滤均需进行独立的压力测量,以确保各旋装滤接收到应有的压力冲击。

1.5 恒温调节器,通过设置与维护使温度测量误差控制在表 1 规定的范围内。

2、试验条件

2.1 除非另有规定,根据本文件试验的旋装滤额定疲劳寿命至少为 100 000 次。

2.2 除非另有规定,试验设备应保持试验液温度为 50℃±10℃。

2.3 用于测量试验参数的仪器准确度应符合表 1 的规定。试验条件的变化应保持在表 1 规定的允许范围内。

表 1 仪器准确度和试验条件的变化量

| 试验条件 | 单位 | 仪器准确度-读数允差 | 允许的试验条件变化量 |

| 压力 | kPa | ±2% | ±3% |

| 试验液温度 | ℃ | ±3℃ | ±10℃ |

| 循环频率 | Hz | -- | ±10% |

3、试验程序

3.1 按照制造商建议的扭矩数值紧固螺纹连接件。将安装扭矩值记录在试验报告上。

警告:扭矩、垫圈润滑等因素对旋装滤的结构试验有重要影响。

3.2 排出试验管路和被试旋装滤中的空气。

3.3 确保试验液的温度满足 2.2 的要求,并记录温度值。

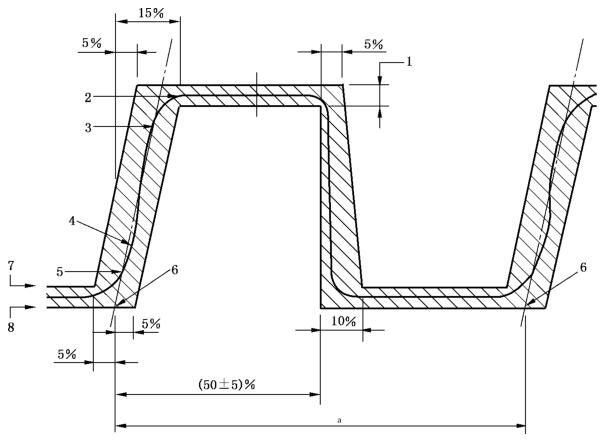

3.4 对被试旋装滤施加脉冲压力,脉冲压力循环应保持在图 2(从 ISO 4548-5 中选取)中的阴影区域内,频率介于 0.5Hz~0.66Hz。记录使用的频率。可以使用高于 0.66Hz 的频率进行试验,但是这种频率应使用过且试验效果较好,并将使用情况在试验报告上说明。循环试验压力为建议的额定疲劳寿命时的额定疲劳压力。

标引序号说明:

1——±5% 循环试验压力;2——循环试验压力;3——85% 循环试验压力;4——压力上升平分线;

5——15% 循环试验压力;6——"0"点,压力上升平分线与零压力的交点;7——5% 循环试验压力;8——0kPa。

a 一个脉冲周期。

图 2 试验波形

3.5 对每个旋装滤进行试验直至失效(见 4),记录失效时的循环次数。如果在一个装置中同时试验多个旋装滤,当其中一个失效时,应用新的替换失效的,直到所有被试旋装滤失效为止。

4、失效准则

有下列情形之一的,视为失效:

a)任何变形;

b)因疲劳引起的外部泄漏;

c)材料分离(例如裂缝)。

5、额定疲劳压力下额定疲劳寿命的计算

5.1 报告所有试验值和失效模式。

5.2 至少选择试验组中的六个被试旋装滤(见 3.5)的试验数据,当有超过六个旋装滤试验失效时,应对所有失效旋装滤的试验数据进行评估。

5.3 按照 ISO/TR 19972-1 的规定,用威布尔分析法计算 95% 置信度时的 B10 寿命 Nf。

6、检验

如果计算出的额定疲劳寿命(Nf)超过了建议的额定疲劳寿命(100 000 次循环,除非另有规定),则旋装滤的额定疲劳寿命和额定疲劳压力通过检验。

以上就是今天的分享!如果您对用于上述试验的旋装滤承压壳体额定疲劳寿命试验台感兴趣,欢迎与我们联系!