车用高压储氢气瓶组合阀门由手动截止阀、自动截止阀、单向阀、温度驱动安全泄压装置(TPRD)以及温度传感器等部件组成的安装在车用高压储氢气瓶上的阀门。今天我们来学习其中单向阀和手动/自动截止阀的性能试验内容。

1、耐压性试验

1.1 试验方法

先对 1 个未经试验的阀进行该项试验,将其爆破压力作为阀的基准爆破压力。试验要求如下:

a)封堵阀的出气口,并使阀内部处于连通状态;

b)采用非腐蚀性液体对阀的进气口缓慢施加不小于 2.5p 的液压,保压 3min,之后对阀进行检查;

c)以小于或等于 1.4MPa/s 的升压速率继续加压,直至阀失效,记录阀失效时的压力。

1.2 合格指标

保压 3min 后,阀不应发生破裂。对于已进行过其他试验的阀,其实测爆破压力应不小于基准爆破压力的 0.8 倍,或大于 4 倍的公称工作压力 p。

2、泄漏试验

2.1 试验方法

将 1 个未经试验的阀在常温、高温和低温条件下进行泄漏试验。试验开始前,将阀在规定的温度和不低于 2MPa 压力下静置至少 1h 直至温度稳定。对阀加压时,应封堵阀出气口,使用氢气从阀的进气口加压。试验条件如下:

a)常温:在常温和(2±0.5)MPa、不小于 1.25p 的试验压力下;

b)高温:在温度为不低于 85℃ 和(2±0.5)MPa、不小于 1.25p 的试验压力下;

c)低温:在温度为不高于 -40℃ 和(2±0.5)MPa、不小于 p 的试验压力下。

在每个规定的温度、压力条件下将阀在对应温度的液体中浸泡 1min 进行观察。

2.2 合格指标

若在规定的试验时间内没有气泡产生,则阀通过试验;若检测到气泡,则应采用适当方法测量漏率。

氢气漏率不应超过 10mL/h。

3、极限温度压力循环试验

3.1 试验方法

单向阀的循环次数为 15000 次,自动截止阀的循环次数为 50000 次,手动截止阀的循环次数为 100 次。试验步骤如下。

a)将阀装在专用装置上。在规定的压力下,采用氢气对阀连续进行循环。对于一个循环的定义如下:

1)对于单向阀,将其装在试验专用装置上,关闭阀出气口,在 6 个增压步内向阀进气口充入氢气至规定试验压力。之后从阀进气口泄压,在进行下次循环前,应使单向阀出气口压力小于 0.6p。

2)对于截止阀,将其装在试验专用装置上,向其进气口和出气口持续加压。

3)一个循环应包括一次上述操作和一次复位。

b)对 1 个阀进行如下试验:

1)常温循环。试验压力不低于 p,循环次数为总循环次数的 90%,试验温度应为常温。

2)高温循环。试验压力不低于 1.25p,循环次数为总循环次数的 5%,试验温度应大于或等于 85℃。

3)低温循环。试验压力不低于 0.8p,循环次数为总循环次数的 5%,试验温度应小于或等于 -40℃。

c)颤动试验。在完成循环试验后,对单向阀和具有单向阀功能的自动截止阀以能引起阀瓣最大颤动的氢气流速进行 24h 颤动试验。

3.2 合格指标

试验完成后,阀应符合“2、泄漏试验”和“1、耐压性试验”的规定。

4、耐盐雾腐蚀性试验

4.1 试验方法

试验要求如下。

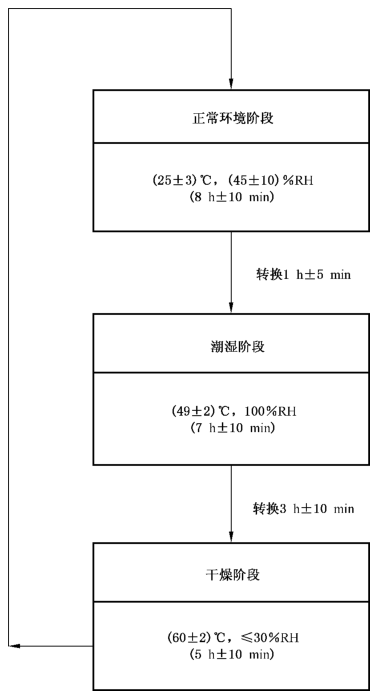

a)对 3 个阀门进行盐雾试验,试验前阀门应按照使用工况封堵相应的端口。该试验为循环试验,共循环 100 次。一个循环包含正常环境阶段、潮湿阶段以及干燥阶段,单次循环时间为 24h,试验流程如图 1 所示。

图 1 单向阀/截止阀盐雾试验流程图

b)在正常环境阶段,应控制环境箱温度为(25±3)℃、相对湿度为(45±10)%。试验时间为 8h±10min。只在正常环境阶段对阀门施加盐雾,正常环境阶段开始时施加第 1 次盐雾,共需要施加 4 次。施加盐雾时间间隔约为 90min。每次施加盐雾时,应使阀门表面润湿并形成水珠。

喷雾量应足够清洗掉阀门上残留的盐痕迹。

c)在潮湿阶段,控制环境箱温度为(49±2)℃、相对湿度为 100%,试验时间为 7h±10min。

d)在干燥阶段,控制环境箱温度为(60±2)℃ 且相对湿度不大于30%,试验时间为 5h±10min。

e)从正常环境阶段到潮湿阶段的转换时间应为 1h±5min,从潮湿阶段到干燥阶段的转换时间应为 3h±10min。

f)因周末或节假日等特殊原因需要暂停试验时,应在一个试验循环完毕后暂停,暂停期间应保持试验箱温度在(25±3)℃ 范围内,相对湿度在(45±10)% 范围内。

g)循环腐蚀试验结束后,采用清水冲洗阀门,待其干燥后进行评估。

h)试验设备中环境箱应符合 GB/T 13893.2 的要求,试验用水应符合 GB/T 6682 规定的三级水要求。喷洒盐溶液时,应避免喷雾对阀门直接冲击。

i)混合盐溶液的各组分质量分数要求如下:

1)氯化钠(NaCl):0.9%;

2)氯化钙(CaCl2):0.1%;

3)碳酸氢钠(NaHCO3):0.075%。

氯化钠应为试剂级或食品级。氯化钙应为试剂级。碳酸氢钠应为试剂级或食品级。配制溶液用水应符合 GB/T 6682 规定的三级水要求。

4.2 合格指标

经过耐盐雾腐蚀性试验后,阀应符合“2、泄漏试验”和“1、耐压性试验”的规定。

5、耐冷凝腐蚀性试验

5.1 试验方法

试验步骤如下。

a)封堵阀的进出气口,在常温下,将阀在以下溶液中分别浸泡 24h:

1)体积分数为 19% 的硫酸水溶液(电池酸);

2)体积分数为 10% 的乙醇汽油溶液(E10汽油);

3)体积分数为 50% 的甲醇水溶液(挡风玻璃清洗液)。

b)采用 1 个阀完成此项试验,用每种溶液浸泡后,应将阀上残留溶液擦除并用水冲洗干净。试验过程中应注意安全防护,防止出现火灾等事故。

5.2 合格指标

被测阀不应有影响其功能的裂纹、软化、膨胀等物理损伤(不包括凹痕、表面变色)。同时,阀应符合“2、泄漏试验”和“1、耐压性试验”的规定。

6、电气试验

6.1 试验方法

对 1 个自动截止阀进行试验,试验应同时满足以下要求。

a)异常电压试验。将电磁阀与可变压直流电源相连,对其进行如下操作:

1)在 1.5 倍额定电压下稳定(温度恒定)至少 1h;

2)将电压增大到 2 倍额定电压或 60V 中的较小值,持续至少 1min。

b)最小开启电压测试。将阀增压至公称工作压力。对于 12V 系统的阀门,给其施加不大于 9V 电压;对于 24V 系统的阀门,给其施加不大于 18V 电压;对于其他电压系统阀门,给其施加不大于等效电压 75% 的电压。

c)绝缘电阻试验。在电源和阀外壳之间施加 1000V 直流电压,持续至少 2s。

6.2 合格指标

试验结果应满足如下要求:

a)对于异常电压试验,试验时不应出现冒烟、熔化或着火等危险情况,试验后阀门应开启正常,同时应符合“2、泄漏试验”的规定;

b)对于最小开启电压测试,施加电压后阀门应正常开启;

c)对于绝缘电阻试验,阀的绝缘电阻值应大于或等于 240kΩ。

7、耐振性试验

7.1 试验方法

将 1 个未经试验的阀装在专用装置上,封堵出气口,从阀的进气口充入氢气、氦气或氮氢混合气(氢气浓度应不小于 5%)至公称工作压力 p,并沿 3 个正交轴方向以共振频率各振动 2h。以 1.5g 的加速度进行 10min 正弦扫频,频率范围 10Hz~500Hz,确定阀的共振频率,若未发现共振频率,则试验以 40Hz 的频率进行。

7.2 合格指标

无可见外部损伤。同时,阀应符合“2、泄漏试验”和“1、耐压性试验”的规定。

8、应力腐蚀开裂试验

8.1 试验方法

当阀门含有暴露于外部环境的铜合金(如黄铜)零件时,应取 1 个阀门进行本项试验。试验要求如下:

a)拆开阀,清除铜合金零件上的油脂,再将其重新组装;

b)准备 1 个干燥皿,向干燥皿内注入体积为其容积 2% 的氨水(0.9g/mL);

c)将阀门置于氨水液面上方(35±5)mm 处不与氨水发生反应的托盘上,并密封干燥皿;

d)将装有阀门的密封干燥皿放置在环境箱中 10 天,环境箱温度为(35±5)℃。

8.2 合格指标

不应产生裂纹或发生分层现象。

9、预冷氢气暴露试验

9.1 试验方法

对 1 个阀门进行试验。试验步骤如下:

a)在常温下以 30g/s 的流速向阀门充入温度小于或等于 -40℃ 的预冷氢气至少 3min,然后停止 2min,重复 10 次上述操作;

b)在常温下以 30g/s 的流速向阀门充入温度小于或等于 -40℃ 的预冷氢气至少 3min,然后停止 15min,重复 10 次上述操作。

9.2 合格指标

试验后,阀应符合 2.1a,常温泄漏试验的规定。