今天给大家带来的分享是关于锆合金管材的高温内压爆破试验的内容。

锆合金管材的高温内压爆破试验原理:将密封好的样品一端与增压系统连接,升温至试验温度后,在管材内部以耐高温流体为介质施加试验力至破裂,测定爆破强度、规定塑性延伸爆破强度、最大圆周伸长率等力学性能。

1、材料

1.1 耐高温流体:推荐耐高温硅油。

1.2 高压密封卡套:推荐硬密封,密封压强应大于最大流体压强 Pm,推荐不小于 100MPa。

1.3 芯轴:管材平均内径为 d 时,芯轴直接宜约为 0.8d;芯轴可沿长度方向切割出导流槽,导流槽长度与芯轴长度相同,宽度与深度宜不小于 1mm。

2、仪器设备

2.1 测力系统

2.1.1 试验机

试验机应能使样品施加至最大流体压强 pm。

2.1.2 压强测量系统

压强测量系统的准确度应为 0.5 级或优于 0.5 级。

2.2 测形变系统

2.2.1 外径形变测量系统

光学或激光测量系统,测量精度应为 0.005mm 或优于 0.005mm。

注:当不测量规定塑性延伸爆破强度 Sp 时,不涉及本章条的外径形变测量系统。

2.2.2 千分尺

测量精度应为 0.01mm 或优于 0.01mm。

2.2.3 游标卡尺

测量精度应为 0.02mm 或优于 0.02mm。

2.3 加热装置

2.3.1 温度的允许偏差

加热装置应能使样品加热至试验温度 T。

T1 是指在有效长度 L0 范围内样品表面上测量的温度,该温度已进行系统误差修正,但未考虑温度测量系统的不确定度。

测量温度 T1 和试验温度 T 的允许偏差及温度梯度按 GB/T 228.2-2015 的表 2 执行。

2.3.2 温度测量系统

温度测量系统的最低分辨率为 1℃,允许误差应在 ±0.004T 或 ±2℃ 内,取最大值。

3、样品

将锆合金管材样品使用车床或其他方式加工,确保有效长度 L0≥10D0,长度宜为 5mm 的位数。加工过程中避免样品表面存在肉眼可见的变形或缺陷。

4、试验步骤

4.1 原始参考管壁中径 Dc 的测定

在样品有效长度 L0 范围内测量样品的外径与壁厚宜不少于 3 次,以平均值计算原始参考外径 Do 与原始参考壁厚 δ0,根据给出的定义计算原始参考管壁中径 Dc。

4.2 试验条件

4.2.1 等升压速率爆破试验条件:试验温度 T 的允许偏差符合规定,升压速率宜为(13.8±1.4)MPa/min,直至爆破。

4.2.2 等体积爆破试验条件:试验温度 T 的允许偏差符合规定,在测定规定塑性延伸爆破强度 Sp 前升压速率为(13.8±1.4)MPa/min,其后采用以恒定体积膨胀变化量的方式升压,直至爆破。

4.2.3 其他试验条件依据产品要求规定。

4.3 样品的装载与加热

4.3.1 将样品使用密封卡套进行密封,装于试验机上。

4.3.2 以耐高温流体为介质在样品内部施加预载试验力,预载压强约(5〜20)MPa,通过压强值是否恒定检查密封性,密封性检查完毕后宜卸载全部或部分的预载试验力。

4.3.3 检查完毕后开始升温至规定的试验温度,升温过程中可将加热炉抽真空或充氩气(或氮气)进行保护。

4.3.4 样品在施加试验力前应至少保温 10min,除非产品要求另有规定。

4.4 施加试验力

4.4.1 按照试验条件中规定的要求进行升压,直至样品爆破。

4.4.2 宜在试验过程中使用芯轴。

4.5 温度和外径延伸的记录

4.5.1 当试验条件达到规定范围时,外径形变测量系统应持续测量样品形变参考外径 Dd,直至可求得规定塑性延伸爆破强度 Sp。

注:形变参考外径的测量,在 10s 内读取不少于 5 次外径实测值,求平均数计算。

4.5.2 在整个试验过程中充分记录样品的温度,来证实满足试验条件。

4.5.3 在整个试验过程中连续记录或记录足够多的外径延伸 △D 数据来绘制爆破应力-应变曲线。

4.5.4 当只测最爆破强度 Sm 与最大圆周伸长率 TCE 时,可不测量外径延伸 △D 的变化量,可不绘制爆破应力-应变曲线。

4.6 爆破曲线

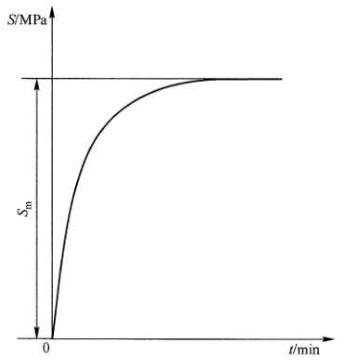

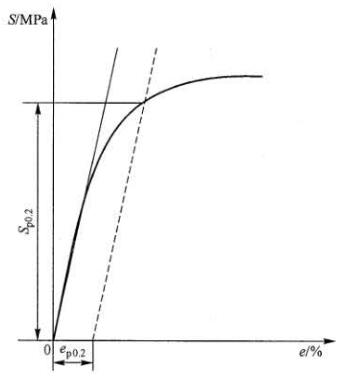

依据所记录的爆破应力 S 和时间 t,绘制爆破应力-时间曲线,示意图见图 1。依据所记录的弹性形变阶段的爆破应力 S 和外径延伸率 e,绘制弹性形变阶段的爆破应力-应变曲线,示意图见图 2。

|  |

| 图 1 爆破应力-时间曲线示意图 | 图 2 弹弹性形变阶段的爆破应力-应变曲线示意图 |

以上就是今天的分享!如果您对用于上述试验的锆合金管材高温内压爆破试验设备感兴趣,欢迎与我们联系!