锆合金管材内压蠕变试验原理:

将密封好的样品装于试验装置中,一端宜为自由端,另一端与闭环控制的增压系统连接,排空管材内部空气,试验环境宜为真空或惰性气氛保护,使用氩气(或氦气)以气压方式对管材内部预先施加小负荷的预载压力,检查气密性等,完毕后升温至试验温度,继续施加气压直至对管材内部施加恒定的试验压力,并保持一定时间,获得外径蠕变伸长率。

1、试验设备要求:

1.1 试验机:工作压力不小于 50MPa,压力波动 ≤0.25MPa。测量外径蠕变伸长率时,试验机应具备自动升压、保压与泄压功能,自动计时、暂停与终止功能,数据记录与处理等功能。

1.2 加热炉:工作温度不小于 500℃,最大温度偏差 ≤±3℃。加热炉内样品舱室建议采用抽真空保护或充惰性气体保护,抽真空保护的工作真空度宜不小于 5×10-2Pa。

1.3 外径伸长测量装置:光学或激光测量装置,精度应优于或等于 0.001mm。

1.4 热电偶:精度 Ι 级。

1.5 压力表:精度 0.5 级。

1.6 千分尺:精度 0.001mm。

1.7 游标卡尺:精度 0.02mm。

注:当采用第 3.2.2.2 章条的仅测量非弹性形变外径蠕变伸长率时,不涉及本标准第 1.3 章条的外径伸长测量装置。

3、试验步骤

3.1 试验条件

3.1.1 短期蠕变试验条件:试验温度 T=400℃±3℃,参考应力 σ=130MPa±10MPa,试验时间 t=240h±1h,升压时间建议为 5min~10min。

3.1.2 其他试验条件依据产品标准规定。

3.2 样品的装载与加热

3.2.1 将样品使用密封卡套进行硬密封。

3.2.2 预载荷与气密性检查,可采用以下两种任意方式:

3.2.2.1 当测量外径蠕变伸长率或非弹性形变外径蠕变伸长率时,先将密封好的样品装于试验机上,再将样品内部空气排出,使用氩气(或氦气)以气压方式在样品内部施加预载压力(不大于试验压力),通过压力值是否恒定检查气密性,并保持样品同轴度,气密性检查完毕后应卸载部分或全部的预载压力。

3.2.2.2 当仅测量非弹性形变外径蠕变伸长率时,也可先将样品内部空气排出,使用氩气(或氦气)以气压方式在样品内部直接施加试验压力(按照第 3.3.1 章条计算)。通过压力值是否恒定检查气密性,并保持样品同轴度,气密性检查完毕后不卸载试验压力,再将密封好的样品装于试验机上。

3.2.3 检查完毕后建议将加热炉抽真空或冲氩气(或氦气)进行保护,抽真空保护的工作真空度宜不小于5×10-2Pa,开始升温至达到规定的试验温度范围。

注:当采用第 3.2.2.2 章条的仅测量非弹性形变外径蠕变伸长率时,不涉及本标准第 3.3.3 章条的加载试验压力,不涉及本标准第 3.3.5 与第 3.5.1 章条的读取外径实测值。

3.3 施加试验压力

3.3.1 试验所需施加的试验压力 P 按式(1)计算:

P=σ×2δ0/Dc····················································(1)

式中:

P——试验压力,单位为兆帕(MPa),结果保留至 0.01MPa;

σ——参考应力,单位为兆帕(MPa),结果保留至 0.01MPa;

δ0——原始参考壁厚,单位为毫米(mm),结果保留至 0.001mm;

Dc——原始参考管壁中径,单位为毫米(mm),结果保留至 0.001mm。

3.3.2 按照规定的试验条件,设定试验压力,试验时间。

3.3.3 升温至规定试验温度范围后,开始加载试验压力。

3.3.4 在开始记录试验时间前,样品应至少保温与保压 10min,除非产品标准另有规定。

3.3.5 当试验条件达到规定值范围并满足保温与保压时间后,系统自动开始计时,外径伸长测量装置应在 1min 内读取不少于 5 次的外径实测值,以平均值计算试验起始参考外径 Ds。

3.4 试验中断

3.4.1 当试验不满足试验条件范围时,应中断试验并停止计时。重新达到试验条件后,继续试验并继续计时。试验中断后,重新开始试验至达到试验条件的时间累计不应超过试验条件中试验时间的 10%。

3.4.2 应确保不因样品收缩而导致样品上试验力超载,建议在中断期间保持样品上的试验压力。

3.4.3 对于每次试验意外中断的原因,应在试验条件恢复后,记录在试验报告中。例如:加热中断或停电。

3.4.4 当试验发生中断时,试验中断的数据可依据外径伸长率-时间曲线中有效数据的线性进行模拟修正。

3.5 温度和外径伸长的记录

3.5.1 当试验时间达到规定值时,系统自动停止计时,外径伸长测量装置应在 1min 内读取不少于 5 次的外径实测值,以平均值计算试验结束参考外径 De。

3.5.2 在整个试验过程中应充分记录样品的温度,来证实满足试验条件。

3.5.3 在整个试验过程中应连续记录或记录足够多的外径伸长数据来绘制外径伸长率-时间曲线。

3.5.4 当只测定规定时间的外径蠕变伸长率时,可不绘制外径伸长率-时间曲线,只测定试验起始参考外径 Ds 和试验结束参考外径 De。

3.5.5 当只测定规定时间的非弹性形变外径蠕变伸长率时,可不绘制外径伸长率-时间曲线,至测定非弹性形变试验起始参考外径 Dsi 和非弹性形变试验结束参考外径 Dei。

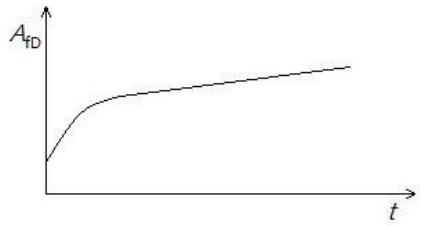

3.6 外径伸长率-时间曲线

依据所记录的外径伸长率和时间,绘制外径伸长率-时间曲线,示意图见图 1。

图 1 外径伸长率-时间曲线示意图

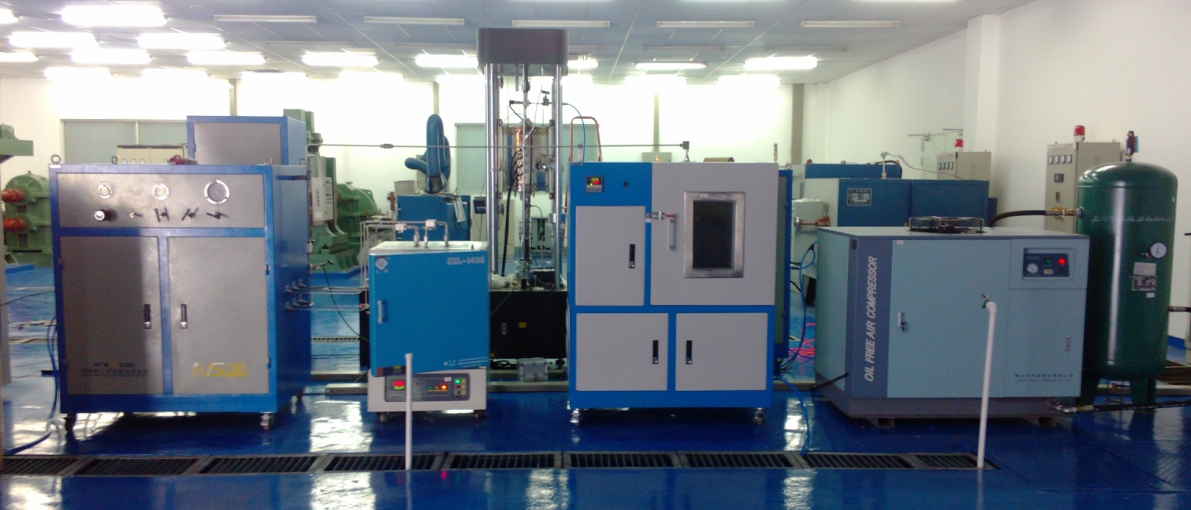

以上就是今天的分享!如果您对用于上述试验的锆合金管材内压蠕变试验装置感兴趣,欢迎与我们联系!