液压舵机推舵液压缸试验的试验步骤及结果判定:

1、试运行

在空载情况下,全行程往复运行,将液压缸腔内空气排尽。观察运行情况,不应有异常现象及外部渗漏现象。

2、启动压力特性试验

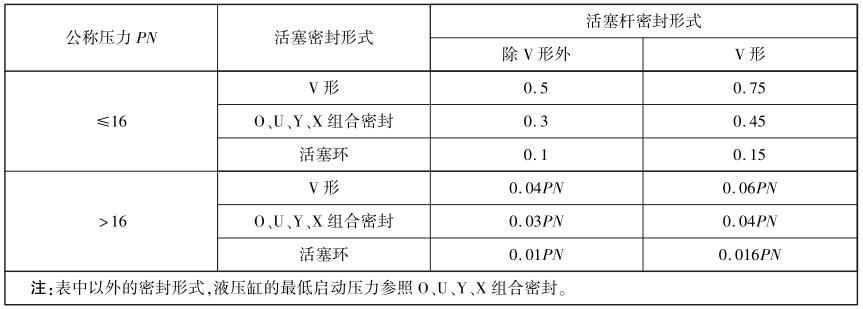

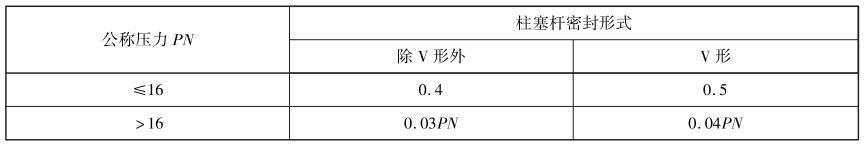

液压缸在无负载工况下,调节溢流阀,使无杆腔压力从 0MPa 逐渐升高,至液压缸启动,测试此时的液压进口压力值和出口压力值差,即为最低启动压力。双作用活塞式液压缸最低启动压力不应大于表 1 的规定值,单作用柱塞式液压缸的最低启动压力应不大于表 2 的规定值。

| 表 1 双作用活塞式液压缸的最低启动压力 | 单位为兆帕 |

表 2 单作用柱塞式液压缸的最低启动压力 | 单位为兆帕 |

3、耐压试验

将被试缸的活塞分别停留在行程的两端,调节溢流阀使进入被试缸的压力为公称压力的 1.5 倍,稳压 5min,所有零件不应有破坏或永久性变形现象,密封垫片、焊缝处不应有渗漏。

4、泄漏试验

4.1 内泄漏(仅适用于双作用活塞式推舵液压缸)

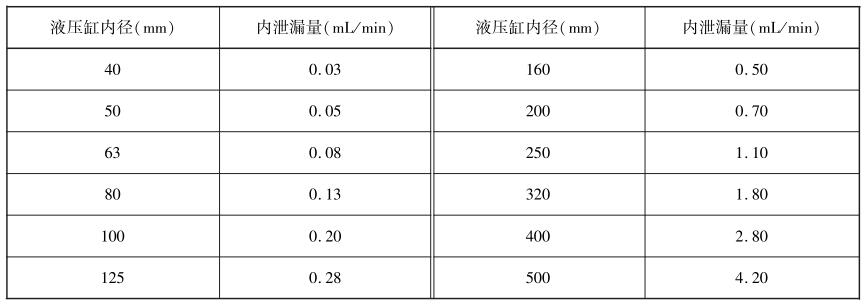

将被试缸的活塞分别固定在行程的两端,调整溢流阀使被试缸腔内压力为公称压力的 1.25 倍,测量另一腔油口处泄漏量。液压缸的内泄漏量应不超过表 3 的规定。

表 3 双作用活塞式液压缸内泄漏量

4.2 外泄漏

液压缸的外泄漏试验应按照 GB/T 13342-2007 中 5.9 的规定进行。

5、耐久性试验

5.1 双作用活塞式液压缸耐久性试验

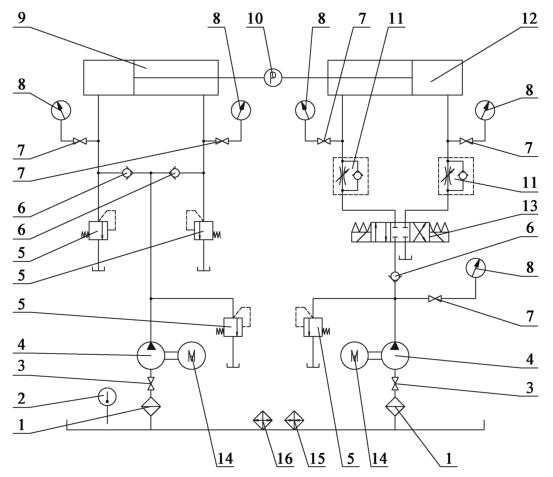

在公称压力下,被试液压缸按图 1 试验回路,以设计的最高速度,误差为 ±10%,并按下列状况连续运行。试验期间,被试液压缸的零件均不应进行调整。当按下列情况之一运行时,液压缸的内泄漏量的增加值应不大于表 2 规定值的 2 倍,外泄漏量应不大于 GB/T 13342-2007 中 5.9 要求值的 2 倍:

a)活塞行程不大于 500mm 时,累计行程不少于 100km;

b)活塞行程大于 500mm 时,累计换向次数应不少于 20 万次。

试验过程中,被试液压缸单次连续运行时间应不小于 8h。

5.2 单作用柱塞式液压缸耐久性试验

在公称压力下,被试液压缸按图 1 试验回路,以设计的最高速度,误差为 ±10%,并按下列状况连续运行。试验期间,被试液压缸的零件均不应进行调整。当按下列情况之一运行时,液压缸的外泄漏量应不大于 GB/T 13342-2007 中 5.9 要求值的 2 倍:

a)行程不大于 500mm 时,累计行程不少于 75km;

b)行程大于 500mm 时,累计换向次数应不少于 15 万次。

试验过程中,被试液压缸单次连续运行时间应不小于 8h。

说明:1——过滤器;2——温度计;3——截止阀;4——液压泵;5——溢流阀;

6——单向阀;7——压力表开关;8——压力表;9——加载液压缸;10——测力计;

11——单向节流阀;12——被试液压缸;13——换向阀;14——电动机;15——加热器;16——冷却器。

图 1 双作用活塞式液压缸型式检验的液压系统原理

6、缓冲试验(仅适用于带缓冲装置的液压缸)

将被试液压缸的缓冲阀全部打开,调节被试液压缸试验压力为公称压力的 50%,以设计最高速度运行,检测在运行至缓冲阀全部关闭时的缓冲效果。当行程接近终点时应无明显的金属撞击声。

7、负载效率试验

将测力计装在被试缸的活塞杆上,被试缸以最低稳定速度运行,调整溢流阀,使进入被试缸的油压逐渐升高,从公称压力的 10% 开始,公称压力每升高 10% 为一个点,测出各压力点的输出力,并按公式(1)和公式(2)计算各点的负载效率,绘制成负载效率曲线图。当压力达到 60%~100% 的公称压力时,液压缸负载效率不低于 90%。

η=W/F×100 · · · · · · · · · · · · (1)

式中:

η——负载效率,单位为百分比(%);

W——液压缸实际输出力,单位为牛(N);

F——液压缸理论输出力,单位为牛(N)。

F=P1S1-P2S2 · · · · · · · · · · · · (2)

式中:

P1——高压腔油压,单位为兆帕(MPa);

P2——低压腔油压,单位为兆帕(MPa);

S1——高压腔承压面积,单位为平方毫米(mm²);

S2——低压腔承压面积,单位为平方毫米(mm²)。

8、高温试验

被试缸在公称压力下,通入 70℃±2℃ 的油液。以 100mm/s~120mm/s 的速度,全行程连续往复运行 1h,液压缸应能正常动作,无外漏。

9、行程试验

将被试缸的活塞杆分别停留在行程的两端位置,测量全行程长度,测量结果应在设计允许偏差范围以内。

10、最低稳定速度试验

液压缸最低稳定速度试验应符合 GB/T 13342-2007 中 6.2.10 的要求。

11、拆检

全部试验完毕后,先检测液压缸的安装连接尺寸,然后将液压缸拆开、清洗、擦干。检测液压缸内径、活塞杆外径、导向套外径、密封沟槽尺寸、滑动面的表面粗糙度,应符合设计要求。液压缸缸体不应有损伤,液压缸密封件不应有变形等缺陷。同时试验完毕放泄出的液压介质的清洁度应满足要求。