封隔器的通用性能试验项目包括:整体密封试验、坐封试验、常温密封性能试验、高温密封性能试验、强度试验及解封试验等 6 项内容,对应的试验条件及方法如下。

1、试验条件

1.1 介质:

a)试验用液体介质应采用清水(或添加防腐液的清水)、液压/变压器油、导热油或柴油,介质内无明显的微小颗粒或其他堵塞渗漏的物质。

b)试验用气体介质宜采用氮气、惰性气体或其混合气体。

1.2 温度:

a)无额定温度要求的封隔器应在常温下进行试验。

b)有额定温度要求的封隔器应在额定温度下进行试验。

1.3 设备:

a)试验用泵应能提供和记录试验中的试验压力,并经过校准。

b)试验用拉压试验设备应能提供和记录试验中的载荷,并经过校准。

c)试验用加热装置应能提供和记录温度的变化,并经过校准。

2、封隔器整体密封试验

对于用液体压力驱动封隔件工作的封隔器,封隔件应采用专用金属承压件替换,动作机构采用专用工具固定,封隔器的一端采用丝堵密封,另一端连接加压泵后按要求(或根据用户要求)进行加压,稳压 15min,稳压期间应无可见渗漏。

3、坐封试验

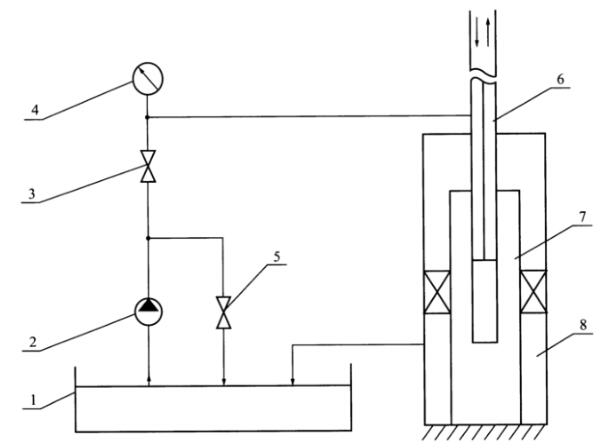

将封隔器坐封于规定尺寸的试验套管(罐、井)中,试验装置见图 1,用规定的介质和坐封方式对封隔器进行坐封,记录坐封参数(包括坐封压力、坐封力、旋转圈数、扭矩或坐封时间等),坐封参数值应在设计值 ±10% 的范围内。

1——液体罐;2——加压泵;3——单向阀;4——压力表;5——安全阀;6——坐封、解封工具;7——封隔器;8——套管或井眼

图 1 封隔器坐封、解封试验装置示例图

4、常温密封性能试验

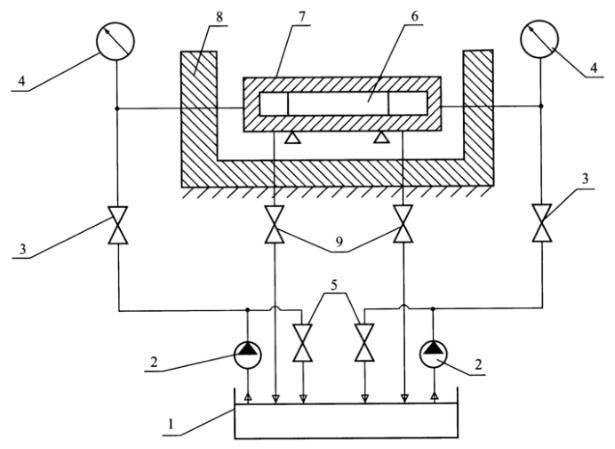

4.1 将封隔器坐封于试验套管(罐、井)中,试验装置见图 2。

4.2 向已坐封于试验套管(罐、井)中的封隔器上端分别施加额定工作压差,稳压 15min,稳压结束时记录稳压期间的压降值。

4.3 向已坐封于试验套管(罐、井)中的封隔器下端分别施加额定工作压差,稳压 15min,稳压结束时记录稳压期间的压降值。

4.4 从 4.2 至 4.3 过程为一次循环,如此反复,循环次数应不低于三次。

4.5 采用液体介质对封隔器进行密封试验时,稳压期间的压降值应不大于额定工作压差值的 1%;采用气体介质对封隔器进行密封试验时,稳压期间量筒(量筒应在大气压下工作)内聚集的气体不超过 20cm³,稳压期内气泡数量不增加。

1——液体罐;2——加压泵;3——单向阀;4——压力表;5——安全阀;6——封隔器;7——试验装置;8——加热装置;9——截止阀

图 2 封隔器密封试验装置示例图

5、高温密封性能试验

5.1 将封隔器下入规定尺寸的试验套管(罐、井)中,试验装置见图 2,用规定的介质对封隔器加温至额定工作温度,并恒温浸泡 2h 后进行坐封试验。

5.2 向已坐封于试验套管(罐、井)中的封隔器上端施加额定工作压差,稳压 15min,稳压结束时记录稳压期间的压降值。

5.3 向已坐封于试验套管(罐,井)中的封隔器下端施加额定工作压差,稳压 15min,稳压结束时记录稳压期间的压降值。

5.4 从 5.2 至 5.3 过程为一次循环,如此反复,循环次数应不低于三次。

5.5 采用液体介质对封隔器进行高温密封试验时,稳压期间的压降值应不大于额定工作压差值的 1%,采用气体介质对封隔器进行高温密封试验时,稳压期间量筒(量筒应在大气压下工作)内聚集的气体不超过 20cm³,稳压期内气泡数量不增加。

6、强度试验

6.1 对封隔器施加 R 倍额定工作压力,稳压 5min,封隔器应无渗漏、无变形及损坏。

6.2 对有锚定功能的封隔器,按封隔器额定工作压差的 R 倍对封隔器施加轴向载荷后,观察并记录封隔器轴向移动量,移动量应满足封隔器设计要求。

表 1 强度试验系数

| 额定工作压差 MPa | 7 | 10 | 14 | 21 | 25 | 35 | 50 | 70 | 100 | 105 | 140 | 175 | 210 |

| 强度试验系数 R | 1.5 | 1.2 | |||||||||||

7、解封试验

按封隔器规定的解封方式对封隔器进行解封,试验装置见图 1,记录解封参数(包括解封压力、解封力、旋转圈数、扭矩值或解封时间等),解封参数值应在设计值 ±10% 的范围内。

以上就是今天的分享!如果您对用于上述试验的封隔器通用性能试验装置感兴趣,欢迎与我们联系!

(吉林油田采油工艺研究院)