气举阀探针试验的目的是确定气举阀的相对"刚度",并确定阀杆的最大有效行程。

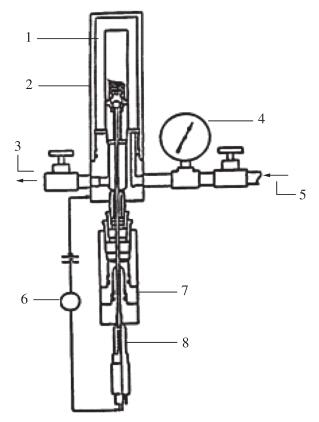

气体压力在进入探针试验装置时,气压作用在阀门波纹管的整个区域,将阀杆从阀座上提起。当这种压力增加时,阀杆会从阀座进一步提升。通过使用阀门探针试验装置(图 1),可以精确测量阀杆行程与压力的关系,并将结果制成表格并绘制成图。图 1 所示阀门探针试验装置是一个示例,对其他可用于完成本试验的装置类型不做限制。

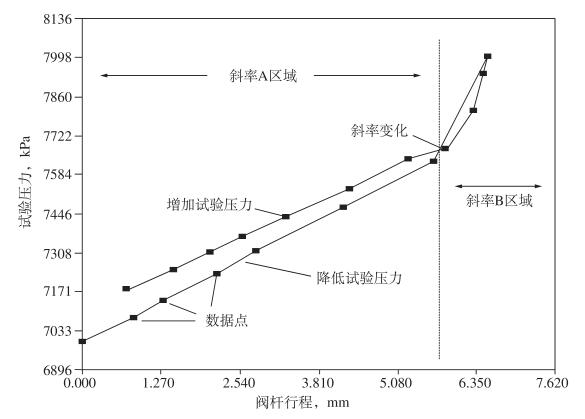

当以压力为纵坐标,阀杆行程为横坐标绘制时,有效阀杆行程就会形成一条相对直线。这条线的斜率表示阀门的"硬度"数值。斜率的数值称为波纹管总成承载率(Blr),以(kPa/mm)(psi/in)为单位测量。本文件中"波纹管总成"包括波纹管和气举阀装置,气举阀装置施加负载以保持阀杆在阀座上。承载率越高,阀门越"硬",反之,承载率越低,阀门就越"软"。

注:"刚度"表示材料或结构在受力时抵抗弹性变形的能力。

标引序号说明:1——阀门;2——试验装置;3——排气阀;4——压力表;

5——试验气体;6——欧姆表;7——绝缘衬套;8——微距计。

图 1 典型探针试验装置

如果对同一只阀门进行上述操作,除开启压力(阀罩充压或弹簧调整)发生变化外,则可以比较不同开启压力下相同类型阀门的阀罩充压或弹簧调整对波纹管总成承载率的影响。

最大有效阀杆行程和波纹管总成承载率都是实用的数值,可用于比较不同类型的阀门,或在不同载荷条件下评估同一阀门,以及设计气举装置时使用。

1、设备要求

1.1 气举阀调试台

在 SY/T 6401-1999 的附录 B 中已对几种典型的调试台作了描述。调试台应有控制和测量气举阀接受器上压力的装置。图 1 所示就是一个适合探针试验的试验台示例。

1.2 气举阀接受器

阀接受器应将压力从压力源传递到阀门,且不得有任何泄漏。当阀门关闭时,压力应在阀座的上方和下方同时传递。

1.3 气举阀位置测量装置

气举阀位置测量方法应能在 ±0.127mm 精确度范围内确定阀杆位置。

图 1 所示位置测量装置是一根微距计探针,设计用于精确测量阀杆行程,该阀杆行程是施加到波纹管整个面积上压力的函数。该装置通过使用一个与接在阀门底部的导电探针相连的微距计,导电探针应与阀杆的端部相接触,且应与阀体电绝缘。探针连接在微距计筒上,这样对微距计的调整将导致探针作出等量调整。此装置可满足测量精确度的要求。也可使用其他方法来测量阀杆位置。

1.4 压力表

压力表用于测量压力,测量误差不应超过测得数值的 ±0.5% 的精确度要求。

2、探针试验方法

2.1 试验用阀门的准备

充氮阀和组合阀(弹簧加载阀和充氮阀)应在 5515kPa(800psi)、8274kPa(1200psi)这两个阀门开启压力(pvoT)和制造商推荐的最大压力下进行探针试验。

弹簧加载阀应在制造商推荐的最大开启压力(pvo)或最大关闭压力(pvc)下进行探针试验。

2.2 组装试验设备

将位置测量装置(微距计/探针总成)连接至阀门。将阀门和位置测量装置装入阀门调试台的相应阀接受器中。

按图 1 所示连接欧姆表,其中一根导线连接至微距计筒,另一根导线则连接至气举阀。

2.3 位置测量装置的校准

当阀杆在阀座上,且没有压力施加到试验阀接受器上时,调整位置测量装置,使其行程读出 0mm(0in)。

在微距计与探针总成中,松开探针杆筒帽,调整微距计筒至零位。向上滑动探针杆,直至欧姆表电阻读数为 0 或接近零位,这时探针杆刚好与阀杆接触,牢固地拧紧探针杆筒帽,以防止当气压施加到阀门上时,探针杆被推出。用微距计筒退回探针杆,然后推进它,直到刚好接触。读取微距计读数时,如读数不为 0,则重复上述步骤,直至得出 0 读数。

注:如经多次调试,微距计读数还不为 0,那么可调整微距计至一个接近 0 的可读数值,在数据单上记录这一可读数值,随着压力的增加,将通过从记录单上每个后续读数减去该可读数值,从而计算得出阀杆行程。

2.4 探针试验操作

2.4.1 缓慢给试验阀接受器增压,直至位置测量装置指示阀杆不再接触阀座。当试验压力施加在波纹管(pvcT)的整个区域时,得到阀门刚开启时的压力,记录该压力。

在微距计/探针总成上,欧姆表电阻读数的显著增加即表示阀杆不再接触阀座。

2.4.2 以一种适当的增量,如 69kPa、103kPa、138kPa 或 172kPa(10psi、15psi、20psi或25psi)为试验阀接受器增压。

注:如果试验压力在无意中超过了目标压力,不必降低至目标压力,而是记录这一得到的压力,并继续试验。

2.4.3 调整位置测量装置,以确定新的阀杆位置。

对于微距计/探针总成,用微距计筒推进探针,直至其接触阀杆顶端,欧姆表电阻读数的显著减少即表示其已接触阀杆顶端。

2.4.4 记录该压力和阀杆位置。

2.4.5 使用相同的压力增量重复步骤 2.4.2~2.4.4,这些压力增量在达到最大有效阀杆行程范围内,至少记录到 5 个阀杆位置。

2.4.6 以一种适当的增量,如 69kPa、103kPa、138kPa 或 172kPa(10psi、15psi、20psi 或 25psi)为试验阀接受器减压。

对于微距计/探针总成,在降低压力前,通过将微距计筒退回探针杆至足够远,以防止压力降低期间探针与阀杆顶端接触。

注:如果试验压力无意中下降到小于目标压力,不必增加到目标压力,而应记录这一得到的压力,并继续试验。

2.4.7 调整阀杆位置测量装置,以确定另一阀杆位置。

对于微距计/探针总成,用微距计筒推进探针,直至其接触阀杆顶端。欧姆表电阻读数显著下降即表示其已接触阀杆顶端。

2.4.8 记录压力和阀杆位置。

2.4.9 使用相同的压力增量重复步骤 2.4.6~2.4.8,直至阀杆回到阀座上[初始微距计读数 ±0.127mm 范围内],至少记录到 5 个阀杆位置。

3、确定阀门承载率

3.1 如图 2 所示,将试验数据画在在线性坐标纸上,压力读数为纵轴、阀杆位置读数为横轴。

注:在图 2 中,有两个明显的斜率不同区域。斜率 A 区域是阀门的有效可用行程范围。斜率 B 的区域是波纹管遇到相当大行程阻力的行程范围,代表不能正常使用的行程。这种额外的行程阻力是因许多不同因素的影响造成的,但通常"波纹管堆叠"是其最常见原因。

斜率 A 的区域从阀杆行程 0 点处延伸至承载率数据斜率急剧上升变化的拐点。该拐点可直观地确定。

图 2 探针试验的典型数据

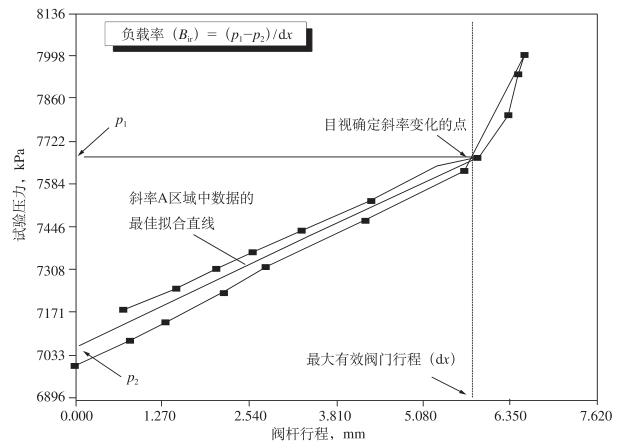

3.2 在对应于斜率 A 区域的数据上画出最佳拟合直线,如图 3 所示。

3.3 按照如下方法计算这条最佳拟合直线的斜率(图 3)。这条线的斜率即为阀门的波纹管总成承载率(Blr)=(p1-p2)/dx。

图 3 确定阀门承载率

3.4 波纹管总成承载率(Blr)文件应包括有所有数据点、最佳拟合直线和 Blr 计算的图表。

4、最大有效阀杆行程的确定

如图 3 所示,最大有效阀杆行程是斜率 A 区域内可得到的最大行程。

以上就是今天的分享!如果您对用于上述试验的气举阀性能试验装置感兴趣,欢迎与我们联系!