氦质谱仪背压检漏方法:

1、试验原理

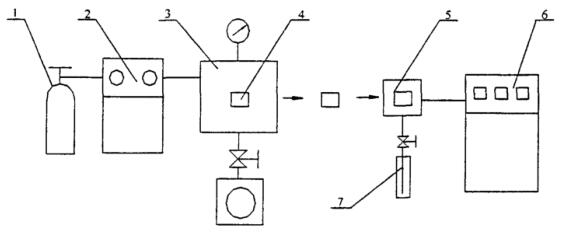

将被检件放入充氦箱,充入一定压力的氦气,在规定的加氦时间内,氦气通过被检件存在的漏孔进入内部,将被检件从充氦箱中取出,用氮气或干燥空气吹除被检件表面残存氦气,在规定的时间内,放入测试室,用氦质谱检漏仪测定被检件漏率,如图 1 所示。

1——氦气;2——充氦系统;3——充氦箱;4-被检件;

5——测试室;6——氦质谱检漏仪;7——标准漏孔。

图 1 氦质谱背压检漏原理示意图

2、试验程序

2.1 充氦加压背压检漏

充氦加压背压检漏一般按如下步骤进行;

a)开启氦质谱检漏仪,使氦质谱检漏仪处于正常检漏状态。

b)将被检件放入测试室,打开氦质谱检漏仪对测试室抽真空,测试检漏的本底值。用接在测试室上的标准漏孔校验检漏有效最小可检漏率,其值按公式(1)计算:

式中:

𝓠min——检漏最小可检漏率,单位为帕斯卡立方米每秒(Pa·m³/s);

In——检漏仪噪声信号,单位为帕斯卡立方米每秒(Pa·m³/s);

I——标准漏孔对应于检漏仪的输出信号,单位为帕斯卡立方米每秒(Pa·m³/s);

k——氦质谱检漏仪的本底值,单位为帕斯卡立方米每秒(Pa·m³/s);

𝓠0——标准漏孔的标称值,单位为帕斯卡立方米每秒(Pa·m³/s) 。

c)对被检件进行附着物处理(油脂可用有机溶剂去除,指印可擦除),放入 100℃ 的烘箱烘烤 1h,取出后用氮气或干燥空气连续吹密封面 5min 以上。

d)将被检件放入充氦箱中,对充氦箱抽真空,压力低于 100Pa 后,用 GB 4844-1984 规定的纯氦充入充氦箱,充氦时间大于 20s,当压力达到要求充氦压力后,保压至要求的时间。

e)用大于 20s 的时间排放充氦箱中的氦气至零表压,取出被检件,并用氮气或干燥空气将被检件吹 5min 以上。

f)将有氮气的被检件放入与氦质谱室相连的测试室中,测试被检件的测量漏率为 R。

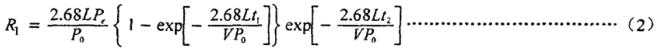

根据被检件内部可充气体的体积V和允许最大等效标准漏率L,按公式(2)计算测量漏率的极限值及 R1;

式中:

R1——示漏气体(氦)的测量漏率极限值,单位为帕斯卡立方米每秒 (Pa·m³/s);

L——允许最大等效标准漏率,单位为帕斯卡立方米每秒(Pa·m³/s);

Pe——充氦压力,单位为帕斯卡(Pa);

P0——大气压力,单位为帕斯卡(Pa);

t1——加压时间,单位为秒(s):

t2——净化时间,即加压结束至检漏的时间,单位为秒(s):

V——被检件内腔的体积,单位为立方米(m³)。

例如:某被检件的等效漏率L和测量漏率R1极限值的计算曲线参见附录A。

h)根据公式(3)计算,得出最大可测试的等校漏率 Lmax。

![]()

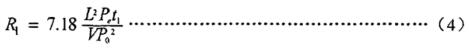

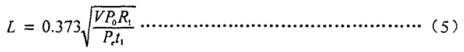

i)当 P0V/L≥60h(2*105)时,公式(2)可简化为公式(4)和公式(5):

j)对于 L 小于 Lmax 的被检件,当被检件的测量漏率 R 大于 R1 时,被检件漏率超标,判定为不合格。

对于 R 小于 R1 的被检件,选择最小可检漏率大于 Lmax 的粗检方法进行粗检,确定被检件无大漏后,判定被检件为合格。

2.2 预埋氨封接背压检漏

2.2.1预埋氦封接背压检漏一般适用于预先充入氦气的被检件,按如下步骤进行:

a)当被检件中预先充入分压力为 Ps 的氦气后封接,在候检时间 t3 后放入测试室中,抽空检漏。

b)按 2.1a)、b)的程序校验检漏最小可检漏率。

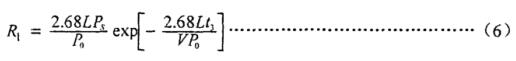

c)根据被检件内部可充气体的体积V和允许最大等效标准漏率 L,按公式(6)计算测量漏率的极限值 R1:

式中:

Ps——充氦分压力,单位为帕斯卡(Pa):

t3——候检时间,即加压结束至检漏的时间,单位为秒(s)。

d)按 2.1h)、i)、j)的程序判定被检件漏率是否超标。

2.2.2 封接后放置时间过长(大于 30d),或要求复验检查的被检件,应按照 2.1 进行。