安全阀(safetyvalve)是一种不借助任何外力而利用自身介质的力来排出一定数量的流体,以防止压力超过某个预定安全值的自动阀门(注:当压力恢复正常后,阀门关闭并阻止介质继续流出)。今天我们来学习关于安全阀的型式试验的相关内容,如试验的目的、内容、试验程序等。

1、总则

1.1 应用

安全阀的动作性能和排量性能应通过符合本章要求的型式试验来确定。

1.2 试验

确定动作性能的试验按 2 的规定,确定排量性能的试验按 3 的规定。

当这些试验分别进行时,对介质流动有影响的阀门零部件应齐全地安装在阀门中。

试验程序、试验台架和设备应能测定在排放压力下的动作性能和排量性能。

1.3 试验目的

试验目的是在具体试验条件下至少测定阀门在开启前、排放中和回座时的下列特性:

a)整定压力。

b)超过压力。

c)回座压力。

d)阀门动作的重复性。

e)用目视或听觉确定的阀门机械特性。诸如:

1)良好的回座能力;

2)有无频跳、颤振、卡阻或有害的振动。

f)在超过压力下的开启高度。

g)实际质量流量(实际排量)。

1.4 试验一般要求

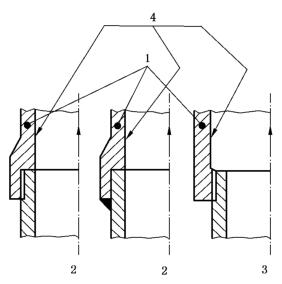

试验应提供合适的数据。从这些数据可以确定阀门的动作性能和排量性能。对于出口为内螺纹连接的阀门其形状如图 1 b)所示,应在试验过程中配装一根至少 5 倍管径长、具有适当厚度的管道。

|  |

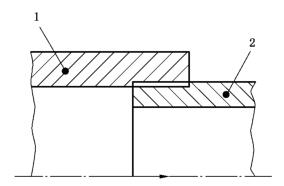

说明: 1——安全阀; 2——符合; 3——不符合; 4——安全阀正常运行所需的阀门内径。 | 说明: 1——安全阀; 2——接管公称直径等于安全阀出口公称直径。 |

| a)进口 | b)出口 |

| 图 1 端部连接设计 | |

1.5 基于试验的结果计算

理论排量按 GB/T 36588 进行计算。阀门的排量系数则利用该理论排量和在排放压力下的实测排量按 GB/T 36588 进行计算。

1.6 设计改变

当对安全阀的设计作改变以至影响到流体通道、开启高度或性能时,应按第 7 章进行新的试验。

2、动作性能试验

2.1 一般要求

测定动作性能时的整定压力应为所用弹簧设计的最小和最大整定压力。用于空气或其他气体的阀门,应用空气或其他性质已知的气体进行试验。用于蒸汽的阀门,应用蒸汽、空气或其他性质已知的气体进行试验。用于液体的阀门,应用水或其他性质已知的液体进行试验。

适用于动作性能的允许公差或极限值如下所列:

a)整定压力:整定压力的 ±3% 或 ±0.015MPa,取较大值。

b)在超过压力下的开启高度:不低于制造厂的规定值。

c)超过压力:制造厂的声明值,但不超过整定压力的 10%。

d)启闭压差:不大于制造厂的声明值。但应在下列限度之内:

1)可压缩介质:最小为 2% 整定压力[不适用于按f)的具有比例开启特性的安全阀],最大为 15% 整定压力或 0.03MPa,取较大值;

2)不可压缩介质:最小为 2.5% 整定压力[不适用于按 f)的具有比例开启特性的安全阀],最大为 20% 整定压力或 0.06MPa,取较大值。

e)对于限制开启高度的阀门,其超过压力和启闭压差应具有与未限制开启高度的阀门相同的公差或极限值。

f)具有比例开启特性的安全阀的超过压力和启闭压差应予以验证,且对于制造厂声明的开启高度最小和最大值之间的各个开启高度是稳定的。应建立一个开启高度随超过压力变化的曲线。

2.2 安全阀的开启特性

制造厂应对所有安全阀规定其开启高度特性。

2.3 用于型式试验阀门的选定

试验用安全阀应能在试验室能力范围内代表要确定动作性能的那些阀门的设计、压力和尺寸系列。包括阀门进口面积与流道面积之比以及流道面积与出口面积之比都应加以考虑。

当尺寸系列包含7个或更多的尺寸时,应对 3 个尺寸的阀门进行试验。若尺寸系列包含不多于 6 个尺寸,则试验的阀门尺寸数可减至 2 个。

当一个尺寸系列的范围扩大,以致先前试验的安全阀不再能代表整个系列时,则应适当增加阀门尺寸数作进一步的试验。

对每一尺寸的被试阀门,应使用 3 种有较大差别的弹簧进行试验。为达此目的,可以在一台阀门上用 3 种有较大差别的弹簧来进行试验;也可在 3 台同样尺寸的阀门上用3种有较大差别的弹簧来进行试验。为了确认符合性能重复性的接收要求,每一试验应至少进行 3 次。在最小设计整定压力下的试验应予以进行。

对于仅制造一个尺寸的阀门但有多种压力额定值的场合,应采用能覆盖阀门使用压力范围的4种不同的弹簧进行试验。

3、排量性能试验

3.1 试验要求

在确定动作性能(见 2)符合要求后,除设计用于液体的阀门外,可以用蒸汽、空气或其他性质已知的气体作为介质对阀门进行排量性能试验。用于液体的阀门应用水或其他性质已知的液体进行试验。当在动作性能试验之外独立进行排量测定时,应将阀瓣保持在由动作性能试验测定的开启高度。

3.2 用于排量试验阀门的选定

用于排量性能试验的阀门,应是动作性能试验合格(见 2.3)的阀门。

3.3 试验程序

3.3.1 试验条件

试验程序、试验台架和设备应在开始试验之前得到批准。

试验程序、试验台架和设备应能在超过压力下测定排量。

可以加装开启高度限位器将开启高度限制在按 2.1 c)确定的值。

可以在安装或不安装弹簧的条件下进行试验。但当弹簧处在流体通道中时,则应在安装弹簧的条件下进行试验。

如果安全阀带调节圈,则应以不同的压力进行试验,以确认排量系数不随调节圈相对位置发生任何变化。

3.3.2 试验阀门数量

对一给定的阀门设计应以 3 种尺寸,每种尺寸以 3 种不同的压力进行试验。但若该尺寸系列所包含的尺寸数不多于 6 种,则试验的尺寸数可减为 2 种。

当一个尺寸系列所包含的尺寸数从小于 7 种扩展到大于或等于 7 种时,应对 3 种尺寸的阀门总共进行 9 次试验。

对新设计或专门设计的阀门,仅制造一种尺寸而有多个压力额定值时,应在4种不同整定压力下进行试验。这些试验压力应能覆盖阀门将要使用的压力范围,或由试验设施的能力来决定。

3.3.3 限制开启高度的阀门

对限制开启高度的阀门,其在所限开启高度下的排量可以在测定全开启高度下排量的试验之后立即测定,也可以以后测定。

对限制开启高度的阀门,应在所有试验压力下采用至少 3 个开启高度点建立一个排量系数对应于阀门开启高度的曲线。

3.3.4 试验压力值

对每一公称尺寸的安全阀,应在试验压力下(这些试验压力应使绝对背压力同绝对排放压力之比小于 0.25)进行 3 次试验。

这些试验应在大气背压下进行。

对于可压缩介质,当绝对背压力同绝对排放压力之比大于 0.25 时,排量系数可能在很大程度上取决于该压力比。应在 0.25 至要求的最大压力比之间的压力比下进行试验,以获得排量系数 Kd 对应于绝对背压力同绝对排放压力之比的曲线或列表。还可将该曲线加以延伸以包容压力比小于 0.25 的试验。

该曲线应被用来确定任意整定压力和超过压力下的排量系数,也应被用来确定背压条件下的排量系数。

3.3.5 排量试验可接受的公差

在所述关于排量性能试验的一切方法中,所有最终试验结果都应在其算术平均值 ±5% 范围内,以确认一个共用的排量系数。

当在绝对背压力同绝对排放压力之比大于 0.25 的条件下进行试验以获得排量系数对应于该压力比的曲线时,这些公差要求可能达不到。此时,显示对应于该压力比的最低排量系数的曲线可被用于所试阀门的系列。

3.4 试验中阀门的调节

试验进行中不应对阀门作任何调节。当试验工况有任何变动或偏离时,应给予足够的时间使流量、温度和压力达到稳定后再读取测量值。

3.5 试验记录和试验结果

试验记录应包括所有对试验对象的观察、测量、仪表读数和仪表校准记录(如果需要)。原始试验记录应由进行试验的机构保管。全部试验记录的副本应提供给试验有关各方。修正部分和修正的数值也应分别列入试验记录。

制造厂或其授权代表应保存试验记录及其增补的一个副本,保存期限为最后一批安全阀完成制造后 10 年。

3.6 排量试验设备

试验设备的设计和操作应使试验测量的实际排量的误差保持在 ±2% 以内。

4、排量系数的确定

排量系数 Kd 的确定按 GB/T 36588 的规定。

5、额定排量系数

安全阀的额定排量系数 Kdr 应不大于由下式确定的排量系数 Kd 的 90%:

Kdr=0.9Kd

当排放压力小于进行排量性能试验(见 3)的排放压力时,不能用排量系数或额定排量系数来计算排量;但在排放压力大于排量试验的排放压力时,则可用它们来计算排量。

以上就是今天的分享,如果您对用于上述型式试验的相关安全阀性能试验装置(如安全阀校验台等)感兴趣,欢迎与我们联系!