水表的耐久性试验要求按 GB/T 778.1-2018 的 7.2.6,耐久性试验期间,水表应保持在额定工作条件下。若复式水表的各表已经被批准,则只需对复式水表进行断续流量试验(见表 1)。本试验要求在正向流量下进行,必要时可进行逆流试验。

被试水表应根据制造商指明的方位定位。

应采用相同的水去进行断续试验和连续试验

1、断续流量试验

1.1 试验目的

本试验的目的是检验水表在周期性流动条件下的耐用性。

本试验仅适用于 Q3≤16m³/h 的水表和复式水表。

本试验是让水表承受规定次数的短时启动、停止流量循环。在整个试验期间,每个循环的恒定试验流量阶段都保持规定的流量。为便于实验室操作,试验可分段进行,每一时段至少 6h。

1.2 试验准备

1.2.1 试验装置

试验装置包括:

a)供水系统(不加压容器或加压容器、水泵等);

b)管道系统。

1.2.2 管道系统

水表可串联、并联或以这两种方式混合联接。

除被试水表外,管道系统还包括:

a)一台流量调节装置(如有必要,每条串联水表线上一台);

b)一台或数台隔断阀;

c)水表上游水温测量装置;

d)试验流量、循环持续时间和循环次数的检测装置;

e)每条串联水表线上一台流动中断装置;

f)入口和出口压力测量装置。

各种装置应不引起空化现象,或造成其他各种形式的水表额外磨损。

1.2.3 注意事项

应排除水表和连接管道内的空气。

在重复执行开启和关闭操作时,流量应逐渐变化,以防止出现水锤。

1.2.4 流量循环

一个完整的循环由以下四个阶段组成:

a)从零流量到试验流量阶段;

b)恒定试验流量阶段;

c)从试验流量到零流量阶段;

d)零流量阶段。

1.3 试验程序

1.3.1 总则

试验按以下步骤进行:

a)断续耐久性试验开始之前,按测量水表的(示值)误差;

b)逐个或成批地将水表装上试验装置,水表的方位与确定基本(示值)误差试验相同;

c)试验期间,水表应保持在额定工作条件理。水表下游的压力应足够高,以防止水表内出现空化;

d)将流量调节到规定允差范围内;

e)在表 1 所示的条件下运行水表;

f)断续耐久性试验之后,按规定测量水表的最终(示值)误差;

g)根据规定计算每种流量下的最终相对(示值)误差;

h)从 g)取得的各种流量下的(示值)误差中减去 a)取得的基本(示值)误差值;

i)Q3≤16m³/h 的水表填写 GB/T 778.3-2018 的 4.5.10.1 的试验报告,复式水表填写 GB/T 778.3-2018 的 4.5.10.3 的试验报告。

1.3.2 流量允差

除开启、关闭和中断期间外,流量值的相对变化应不超过 ±10%。可以用被试水去检查流量。

1.3.3 试验计时允差

流量循环每一阶段规定持续时间的允差应不超过 ±10%。

试验总持续时间的允差应不超过 ±5%。

1.3.4 循环次数允差

循环次数应不少规定次数,但不超过规定次数 1% 以上。

1.3.5 实际排放体积允差

整个试验期间排放的实际体枳应等于规定标称试验流星与试验总的理论持续时间(运行时间加上过渡时间和中断时间)的乘积的二分之一,允差为 ±5%。

通过频繁校正瞬时流量和运行时间即可达到此精度。

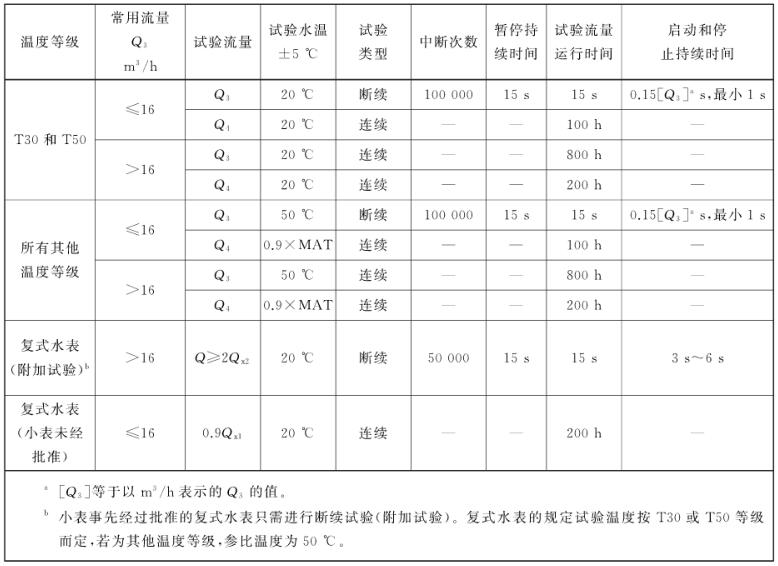

表 1 耐久性试验

1.3.6 试验读数

试脸期间,至少应每 24h 记录一次试验装置的下列读数,若试验分段进行,则每一时段记录一次读数:

a)被试水表上游的管道压力;

b)被试水表下游的管道压力;

c)被试水表上游的管道水温;

d)通过被试水表的流量;

e)断续流量试验循环中四个阶段的持续时间;

f)循环次数;

g)被试水表的指示体积。

1.4 断续耐久性试验后的合格判据

1.4.1 对于 1 级准确度等级水表:

a)误差曲线的变化应不超过:低区流量(Q1≤Q≤Q2)的2%,高区流量(Q2≤Q≤Q4)的 1%。这两项要求按每种流量下的(示值)误差的平均值确定;

b)误差曲线应不超过以下最大允许误差:

——低区流量(Q1≤Q≤Q2):±4%;

T30 等级水表,高区流量(Q2≤Q≤Q4):±1.5%;

T30 等级以外的水表,高区流量(Q2≤Q≤Q4):±2.5%。

1.4.2 对于 2 级准确度等级水表:

a)误差曲线的变化应不超过:低区流量(Q1≤Q≤Q2)的 3%;高区流盘(Q2≤Q≤Q4)的 1.5%。

这两项要求按每种流量下的(示值)误差的平均值确定;

b)误差曲线应不超过以下最大允许误差:

低区流量(Q1≤Q≤Q2):±6%;

T30 等级水表,高区流量(Q2≤Q≤Q4):±2.5%;

T30 等级以外的水表,高区流量(Q2≤Q≤Q4):±3.5%。

2、连续流量试验

2.1 试验目的

本试验的目的是检验水表在连续、常用和过载流量条件下的耐用性。

本试验是让水表承受规定持续时间的恒定 Q3 或 Q4 流量。此外,对于小表未经事先批准的复式水表,应承受如表 1 所示的连续流量试验,为便于实验室操作,试验可分段进行,每一时段至少 6h。

2.2 试验准备

2.2.1 试验装置

试验装置包括:

a)供水系统(不加压容器、加压容器、水泵等);

b)管道系统。

2.2.2 管道系统

除了被试水及外,管道系统还包含:

a)流量调节装置;

b)一台或数台隔断阀;

c)水表入口处水温测量装置;

d)试验流量和试验持续时间检测装置;

e)入口和出口压力测量装置。

各种装置应不引起空化现象,或造成其他各种形式的水表额外磨损。

2.2.3 注意事项

应排除水表和连接管道内的空气。

2.3 试验程序

2.3.1 总则

试验按以下步骤进行:

a)连续耐久性试验开始之前,按规定测量水表的(示值)误差;

b)逐个或成批地将水表装上试验装置,水表的方位与确定水表基本(示值)误差试验相同;

c)在表 1 所示的条件下运行水表;

d)耐久性试验期间,水表应保持在额定工作条件下,每台水表出口处的压力应足够高以防止空化;

c)连续耐久性试验之后,按规定测量水表的(示位)误差;

f)根据规定计算每种流量下的相对(示值)误差;

g)从 f)取得的各种流量下的(示值)误差中减去 a)取得的(示直)误差;

h)填写 GB/T 778.3-2018 的 4.5.10.2 的试验报告。

2.3.2 流量允差

整个试验过程中,流量应始终稳定在事先确定的值上。

每次试验时,流量值的相对变化应不超过 ±10%(启动和停止时除外)。

2.3.3 试验计时允差

规定的试验持续时间是最小值。

2.3.4 实际排放体积允差

试验结束时,指示的体积应不少于根据规定试验流量与规定试验持续时间的乘积确定的体积。

为满足此条件,应频繁修正流量。可以用被试水表检查流量。

2.3.5 试验读数

试验期间,至少应每 24h 读取一次试验装置的下列读数,若试验分段进行,则每一时段读取一次读数:

a)被试水表上游的管道压力;

b)被试水表下游的管道压力;

c)被试水表上游的管道水温;

d)流经被试水表的流量;

e)被试水表指示的体积。

2.4 合格判据

2.4.1 对于 1 级准确度等级水表:

a)误差曲线的变化应不超过:低区流量(Q1≤Q≤Q2)的2%;高区流量:(Q2≤Q≤Q4)的1%。这两项要求按每种流量下的(示值)误差的平均值确定。

b)误差曲线应不超过下列最大允许误差:

低区流量(Q1≤Q≤Q2):±4%;

T30 等级水表,高K流量(Q2≤Q≤Q4):±1.5%;

T30 等级以外的水表,高区流量:(Q2≤Q≤Q4):±2.5%。

2.4.2 对于 2 级准确度等级水表:

a)误差曲线的变化应不超过:低区流量(Q1≤Q≤Q2)的3%;高区流量(Q2≤Q≤Q4)的 1.5%。这两项要求按每种流量下的(示位)误差的平均值确定;

b)误差曲线应不超过下列最大允许误差:

低区流址(Q1≤Q≤Q2):±6%;

——T30 等级水表,高区流量(Q2≤Q≤Q1):±2.5%;

——T30 等级以外的水表,高区流量(Q2≤Q≤Q1):±3.5%。

以上就是本次所分享的所有内容。如果您对用于上述试验的水表耐久性试验装置感兴趣,欢迎与我们联系!