今天给大家带来的是关于规定了在稳态工况下工作介质流经液压阀任何特定通道所产生压差的测定方法的内容。

1、测量准确度

试验应选择 JB/T 7033 规定的 A、B、C 三种测量准确度等级中的—种进行。测量准确度等级应由相关方商定。各测量准确度等级的允许系统误差应符合表 1 的规定。

表 1 测量仪器校准范围内的允许系统误差

| 测量仪器参数 | 各测量准确度等级的允许系统误差 | ||

| A | B | C | |

| 流量 qv/% | ±1.0 | ±2.0 | ±3.0 |

| 压差 Δp/% | ±1.0 | ±3.0 | ±5.0 |

| 温度 /℃ | ±0.5 | ±1.0 | ±2.0 |

2、试验用油液

2.1 试验时,应使用被试阀制造商认可的试验用油液。应记录试验油液的类型,并说明在试验期间温度变化范围内油液的质量密度(ρ)及运动黏度(ν)。

2.2 试验用油液的污染度应控制在被试阀制造商所推荐的范围内。

2.3 对于测量准确度等级 A 或 B,在试验前应从试验装置中提取液样,直接测量其质量密度(ρ)及运动黏度(ν)。

2.4 对于测量准确度等级 C,可以采用油液供应商提供的油液质量密度(ρ)及运动黏度(ν)。

3、温度

3.1 试验时油液温度的允许变化量应控制在表2的范围内。

表 2 试验时油液温度的允许变化量

| 测量准确度等级 | A | B | C |

| 允许温度变化量/ ℃ | ±1.0 | ±2.0 | ±4.0 |

3.2 试验应在被试阀制造商根据阀的应用要求所推荐的油液温度范围内进行。

4、稳态工况

4.1 应在稳态工况下记录所有读数。

4.2 当达到规定试验条件下的稳态工况时,数据采集的时间周期应相同,每次采集应只取一组读数,该读数为各个量多次测量值的平均值。

5、步骤

5.1 根据需要,利用阀或标准测压板的进、出接口将被试阀安装在试验回路上。

5.2 必要时可设置控制流向(或流量)的液压阀。

5.3 应选择测量点数量及其在试验流量全范围内的分布,以代表性地反映被试阀在所选试验流量全范围内的性能。

5.4 对应 5.3 所选定的每个测量点的流量,应分别测量被试阀上游和下游的压力。如果被试阀是板式安装的,且采用标准测压板连接,则跳过 5.5 和 5.6。

5.5 如果被试阀是管式安装的,或是板式安装但未采用标准测压板连接的,应将被试阀从试验回路中拆除并连接管路,形成无被试阀的试验回路。当采用 2.2 所规定的试验回路时,则不必采用此步骤。

5.6 重复 5.4 压力测量。

6、压差计算

6.1 在适当情况下,按 ISO 9910-2 的规定对受压力头影响的每个压力读数进行修正。

6.2 用 5.4 中测得的上游压力值减去下游压力值计算出每个测量压差。如果被试阀是板式安装的,则跳过 6.3 和 6.4。

6.3 如果被试阀是管式连接的,应用 5.6 中测得的上游压力值减去下游压力值计算出管路压差。使用图 1 的试验回路时,则管路压差值为零。

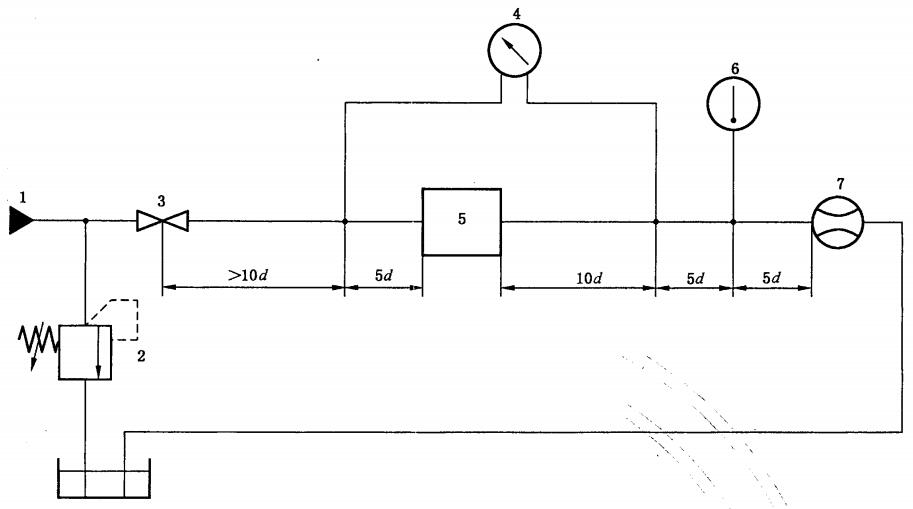

说明:

1——可控的液压源,同时控制油液温度;

2——溢流阀(回路保护);

3——截止阀(常开);

4——压差计;

5——被试阀;

6——温度计;

7——流量计。

图 1 试验回路

6.4 如果被试阀是管式连接的,应用 6.2 中计算的压差减去 6.3 中计算的管路压差,得出被试阀的各个压差 △p。

7、试验结果表达

7.1 一般要求

试验机构应将所有试验测量数据和由此计算出的结果制成表格,最好同时提供 7.2 所述的图形。

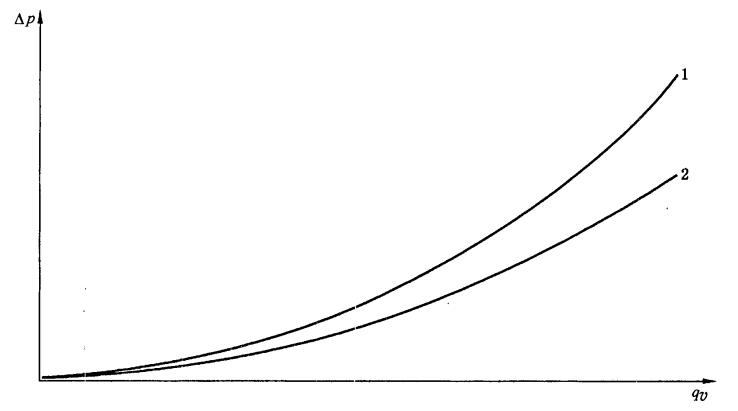

7.2 表达

试验结果应采用压差 △p 和流量 qν 的关系曲线来表达。应同时说明试验油液在受控温度下的运动黏度和质量密度,如图 2 所示。

对于插装式液控单向阀、先导式溢流阀或带外泄油口的多功能阀,应确保其特性曲线普遍有效且与测试系统无关,这一点是很重要的。

阀制造商:

阀类型:

阀型号:

试验油液:

油液运动黏度:

油液质量密度:

油液温度:

测量准确度等级:

阀状态:

说明:

1——从工作油口 B 到油口 T 的压差-流量特性曲线;

2——从油口 P 到工作油口 A 的压差-流量特性曲线。

图 2 试验结果的表达图例

以上就是今天的分享!如果您需要用于液压阀的压差-流量特性试验回路装置感兴趣,欢迎与我们联系!