汽车用压缩天然气钢瓶是一种设计、制造公称工作压力为 20MPa、25MPa,公称容积为 30L~300L,工作温度为 -40℃~65℃,设计使用寿命为 15 年的钢瓶。

今天给大家带来的分享是关于汽车用压缩天然气钢瓶(以下简称"钢瓶")试验和检验判定依据的内容。

1、壁厚和制造公差

1.1 实测壁厚应不小于设计壁厚。

1.2 筒体外径的制造公差不应超过公称直径的 ±1%。

1.3 筒体的圆度在同一截面上测量其最大与最小外径之差,不应超过该截面平均直径的 2%。

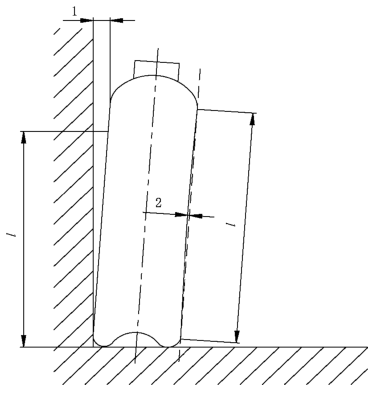

1.4 对于立式钢瓶,瓶体的垂直度应不超过其长度的 1%(见图 1)。

1.5 筒体的直线度应不超过其长度的 0.3%(见图 1)。

标引序号说明:

1——最大 0.010×l(见 1.4);

2——最大 0.003×l(见 1.5)。

图 1 钢瓶瓶体的垂直度与直线度

2、底部密封性试验

底部密封性试验压力为钢瓶的公称工作压力,保压时间不少于 1min,瓶体底部试验区域浸没于水或肥皂液中,不应有泄漏现象。底部密封性试验仅限采用钢管旋压收口成型的底部,该试验也可用整体气密性试验代替。

3、内、外表面

3.1 瓶体内、外表面应光滑圆整,不应有肉眼可见的凹坑、凹陷、裂纹、鼓折皱、折叠、分层等影响强度的缺陷。表面缺陷允许用机械加工方法清除,但清除后的剩余壁厚应不小于设计壁厚。

3.2 钢瓶端部与筒体应圆滑过渡,肩部不应有沟痕存在。

4、瓶口螺纹

4.1 螺纹的牙型、尺寸和公差应符合 GB/T 8335 或相关标准的规定。

4.2 螺纹不应有倒牙、平牙、牙双线、牙尖、牙阔以及螺纹表面上的明显跳动波纹。

4.3 锥螺纹从瓶口基面起有效螺纹数应不少于 8 个螺距。

4.4 锥螺纹基面位置的轴向变动量应不超过 +1.5mm。

5、瓶体热处理后的各项性能指标

瓶体热处理后机械性能测定结果应符合表 1 的规定。

表 1 钢瓶瓶体热处理后的机械性能

| 试验项目 | 指标 | ||||

拉伸 试验 | Rea | 不小于钢瓶制造厂的热处理保证值 | |||

| Rm | 不小于钢瓶制造厂的热处理保证值,且不大于设计抗拉强度上限 | ||||

| A | ≥14% | ||||

冲击 试验 | 试验方向 | 横向 | |||

| 试样宽度 /mm | 3~5 | >5~7.5 | >7.5~10 | ||

| 试验温度 /℃ | -50 | ||||

| αkV/(J/cm²) | 最小 3 个试样平均值 | 30 | 35 | 40 | |

| 最小单个试样值 | 24 | 28 | 32 | ||

6、冷弯试验或压扁试验

在批量和型式试验中,按规定进行冷弯试验或压扁试验,以无裂纹为合格,弯心直径和压头间距应符合表 2 的规定。

表 2 冷弯试验弯心直径和压扁试验压头间距要求

| 瓶体抗拉强度实测值(Rm)/MPa | 弯心直径(Df)/mm | 压头间距(Ty)/mm |

| Rm≤800 | 4Sa | 6Sa |

| 800<Rm≤880 | 5Sa | 7Sa |

| 880<Rm≤950 | 6Sa | 8Sa |

7、硫化氢应力腐蚀试验

试验结果应符合规定。

8、端部解剖

按规定检查底部尺寸应符合设计要求,对于管制瓶,还应观察剖切面上,剖切面上不应有影响安全的缩孔、气泡、未熔合、裂纹、夹层等缺陷。底部中心的完好厚度(既无缺陷的厚度)应不低于设计的最小厚度。

9、金相试验

9.1 组织应呈回火索氏体,按 GB/T 13320 第三组评级图评定,1 级~3 级合格。

9.2 瓶体的脱碳层深度,外壁不应超过 0.3mm,内壁不应超过 0.25mm。

10、无损检测

钢瓶瓶体热处理后按规定进行无损检测,超声检测结果应符合要求。

11、硬度检测

瓶体热处理后应按照规定进行硬度检测,硬度值应符合材料热处理后强度值所对应的硬度要求。

12、水压试验

12.1 按规定要求进行水压试验,在水压试验压力(Ph)下,保压时间不少于 30s,压力表指针不应回降,瓶体不应泄漏或明显变形。容积残余变形率不应大于 5%。

12.2 水压试验报告中应包括钢瓶实测水容积和质量,水容积和质量的数值应保留一位小数。

示例:水容积或质量的实测数值为 100.675,水容积数值表示为 100.6,质量数值表示为 100.7。

13、气密性试验

气密性试验压力应为公称工作压力,保压时间应不少于 1min,瓶体、瓶阀、瓶体和瓶阀联接处均不应泄漏。因装配而引起的泄漏现象,允许重新做试验。

14、水压爆破试验

14.1 检查水压爆破试验压力-时间曲线或压力-进水量曲线,确定钢瓶瓶体的实测屈服压力(Py)和实测爆破压力(Pb)应符合下列要求:

a)Py≥Ph/F;

b)Pb≥1.6Ph。

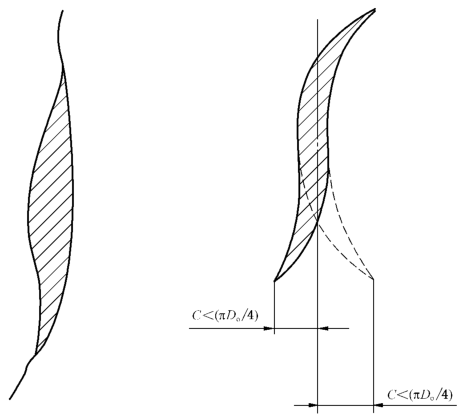

14.2 钢瓶瓶体爆破后应无碎片,爆破口应在筒体上,破口裂缝不应引伸到瓶口,瓶体上的破口形状与尺寸应符合图 2 的规定。

14.3 瓶体主破口应为塑性断裂,即断口边缘应有明显的剪切唇,断口上不应有明显的金属缺陷。

标引符号说明:

C——瓶体爆破试验破口环向撕裂长度,单位为毫米(mm)。

图 2 破口形状尺寸示意图

15、压力循环试验

按规定执行,钢瓶承受 15 000 次循环的过程中,瓶体不应泄漏或爆破。

16、火烧试验

在按规定进行火烧试验时,钢瓶内气体应通过安全泄压装置泄放,且开始泄放压力应不小于钢瓶的许用压力(Pm),钢瓶不应发生爆炸。

17、枪击试验

在按规定进行枪击试验时,子弹至少穿过一侧瓶壁,瓶体不应破裂。

18、未爆先漏试验

按规定压力循环至 15 000 次,瓶体不应发生泄漏失效,再压力循环至 45 000 次或钢瓶泄漏失效,瓶体不应发生爆破。