今天给大家带来的分享是关于土方机械-液压缸可靠性试验项目和试验方法的内容。适用于公称压力在 40MPa 以下,以液压油或者性能相当的其它矿物油为工作介质的土方机械用双作用液压缸的检测,公称压力高于 40MPa 的液压缸参照使用。

注 1:液压缸在可靠性试验前,应按照JB/T 10205-2010 中 7.3 规定的试验方法进行起动压力特性、耐压、内泄漏、外渗漏等性能试验,评价指标应符合 JB/T 10205-2010 中 6.2 的规定。

1、往复试验

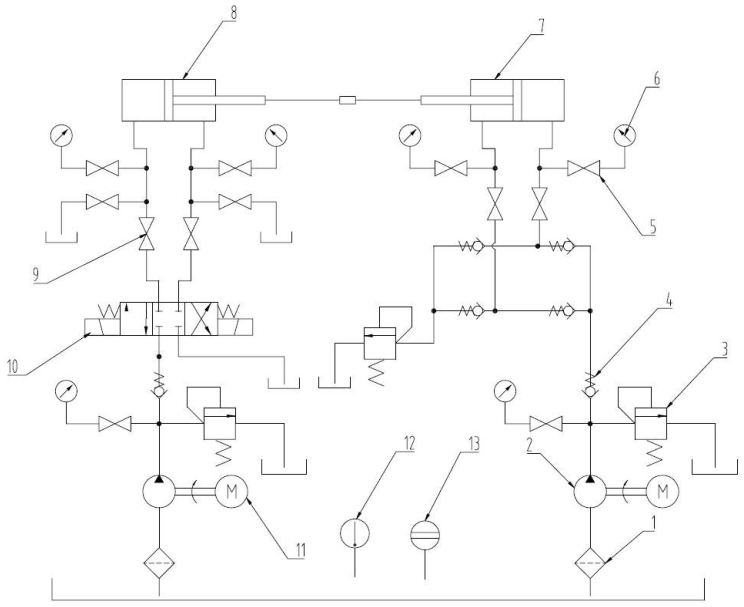

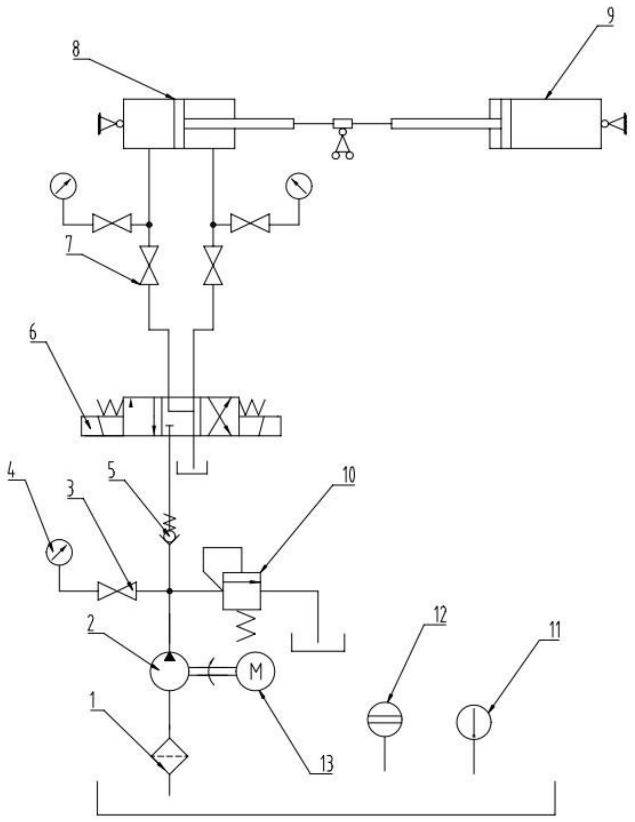

1.1 液压缸在额定压力下以最高工作速度进行全设计工作行程往复运动,液压缸往复试验基本回路见图 1。

1.2 往复试验时可以采用每两件被试液压缸为一组,互为加载缸进行试验。

1.3 往复试验过程中每往返循环 10 万次,对被试液压缸进行一次“注 1”中的性能试验。

1.4 试验过程中,当液压缸出现表 2 规定的阈值水平,则判定液压缸失效;或液压缸达到试验评估目标时间,停止试验。将试验数据记入表 1 中。

标引序号说明:

1——过滤器;2——液压泵;3——溢流阀;4——单向阀;5——压力表开关;

6——压力表;7——加载液压缸;8——被试液压缸;9——截止阀;10——电磁换向阀;

11——电机;12——温度计;13——液位计。

图 1 液压缸往复试验系统原理图

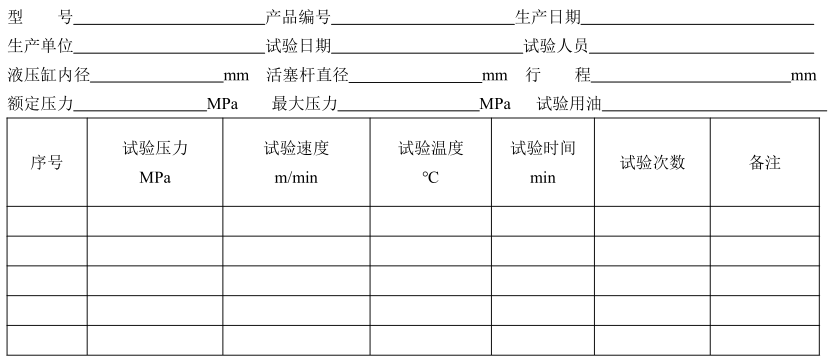

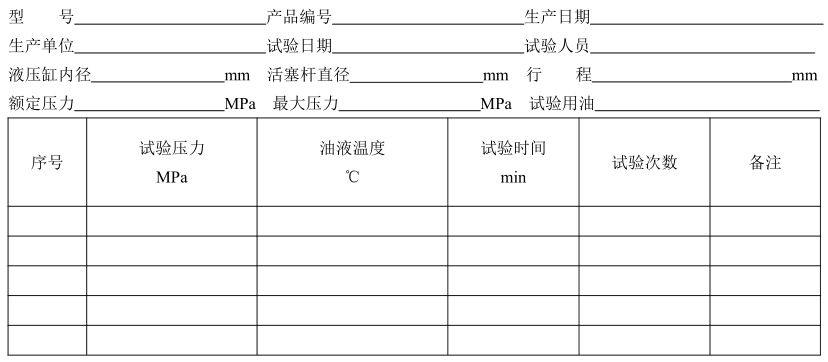

表 1 往复试验记录

2、脉冲试验

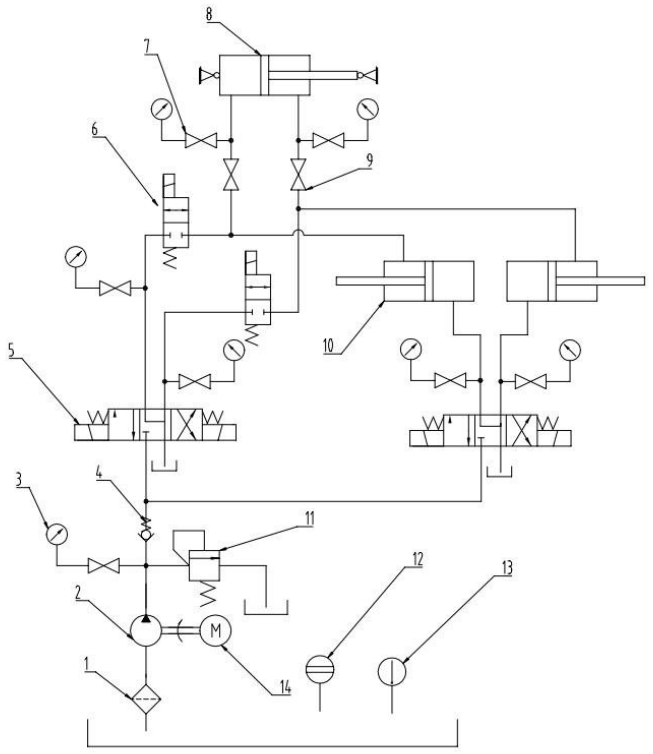

2.1 对液压缸两腔采用交替循环压力进行脉冲试验,液压缸两腔各冲击加载 1 次为 1 个冲击循环。液压缸脉冲试验基本回路见图 2。

标引序号说明:

1——过滤器;2——液压泵;3——压力表;4——单向阀;5——电磁换向阀;6——电磁阀;

7——压力表开关;8——被试液压缸;9——截止阀;10——增压缸;11——溢流阀;

12——液位计;13——温度计;14——电机。

图 2 液压缸脉冲试验系统原理图

2.2 液压缸在进行脉冲试验前应全行程往复运动 5 次~10 次来进行排气处理,以保证试验样件两腔内无空气残留。

2.3 液压缸在进行脉冲试验时应保证活塞杆伸出行程的 30%~60%,将液压缸两端与试验台架进行固定。

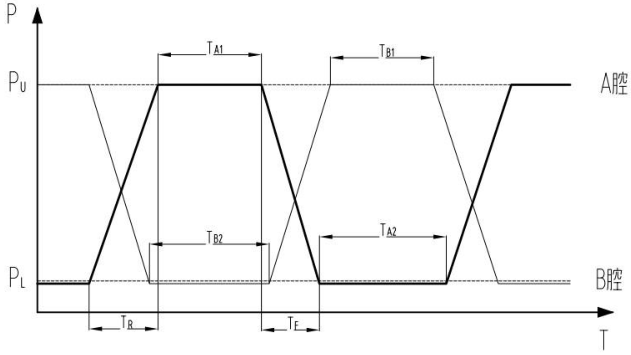

2.4 脉冲试验的试验压力曲线如图 3 所示。

2.5 压力循环试验要求如下:

a)循环试验压力高压下限值为液压缸额定压力的 2 倍;

b)循环试验高压段时间不少于 100ms;

c)循环试验低压上限值不应大于循环试验高压下限值的 2.5%;

d)循环试验低压段时间应在(1±0.1)T1 范围内。

标引序号说明:

Pu——为规定的循环试验压力的高压区间的最小值;

PL——为规定的循环试验压力的低压区间的最大值;

TA1——液压缸 A 腔循环试验高压段时间;

TA2——液压缸 A 腔循环试验低压段时间;

TB1——液压缸 B 腔循环试验高压段时间;

TB2——液压缸 B 腔循环试验低压段时间;

TR——压力上升时间;

TF——压力下降时间

图 3 试验压力曲线

2.6 脉冲试验过程中每冲击循环 1 万次,对液压缸进行一次“注 1”中的性能试验。

2.7 在试验过程中,当液压缸出现表 2 规定的阈值水平,则判定液压缸失效。停止试验,试验数据记入表 2。

表 2 脉冲试验记录表

3、超载试验

3.1 对液压缸采用 0 至 2 倍额定压力产生的拉力反复加载进行超载试验,超载试验基本回路见图 4。

标引序号说明:

1——过滤器;2——液压泵;3——压力表开关;4——压力表;5——单向阀;

6——电磁换向阀;7——截止阀;8——加载液压缸;9——被试液压缸;

10——溢流阀;11——温度计;12——液位计;13——电机。

图 4 液压缸超载试验系统原理图

3.2 液压缸在进行超载试验时应保证活塞杆全伸出状态,将液压缸两端与试验台架及连接工装进行固定。

3.3 超载试验的循环试验拉力曲线如图 5 所示。

3.4 超载试验的循环试验拉力要求如下:

a)循环试验拉力 Fu 不小于 2 倍的额定工作拉力;

b)循环试验加载段时间 T1 不少于 100ms;

c)循环试验拉力释放段时间 T2 应在(1±0.1)T1 范围内。

标引序号说明:

1——实际试验拉力;

2——试验周期=TR+T1+TF+T2;

Fu——规定的循环试验拉力的加载区间的最小值;

T1——循环试验拉力加载段时间;

TR——拉力上升时间;

TF——拉力下降时间

T2——循环试验拉力释放段时间。

图 5 试验拉力曲线

3.5 在试验过程中,当液压缸的结构出现表 3 规定的结构失效,则判定液压缸失效。停止试验,试验数据记入表 4。

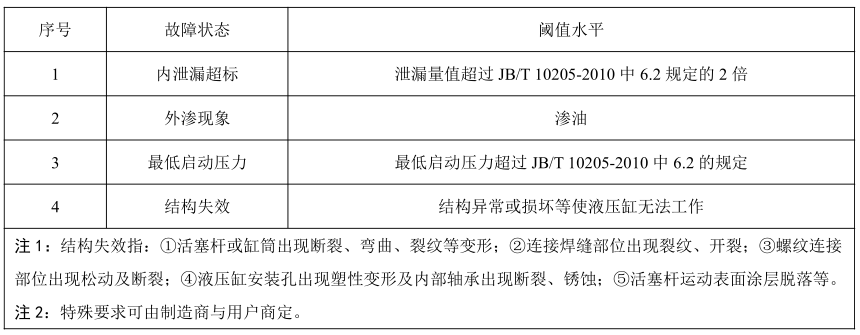

表 3 阈值水平

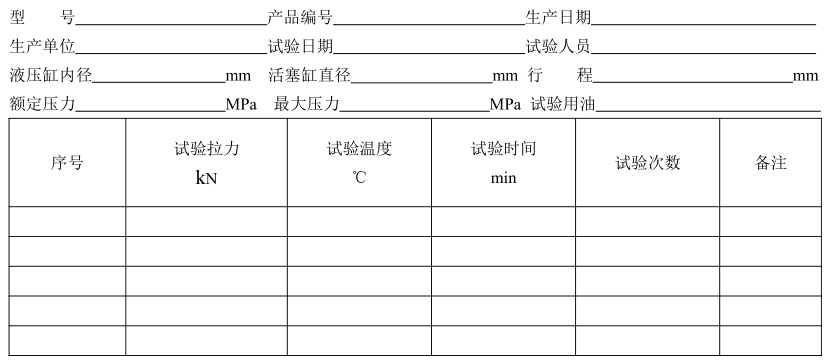

表 4 超载试验记录

以上就是今天的分享!如果您对用于上述试验的液压缸可靠性试验系统感兴趣,欢迎与我们联系!