涡轮增压器的密封性试验分为静态密封性和动态负压密封性试验,对应的试验条件、试验要求及试验方法如下:

1、静态密封性试验

1.1 试验条件和试验要求

1.1.1 静态密封性试验在有流最计的泄漏试验台上进行。

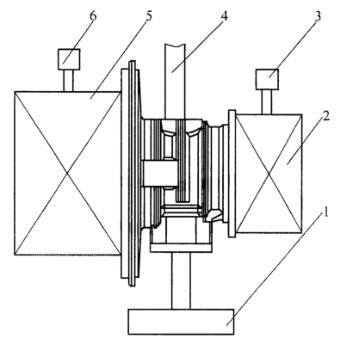

1.12 试验用增压器的压气机蜗壳和涡轮箱均不需要装配,用专用工具将其两端完全密封,而且压气机叶轮和涡轮必须密封至专用工具内,密封装置如图 1 所示。

说明:1——固定装置;2——密封装置;3——涡轮端流量计;4——进气管;5——密封装置;6——压气机端流量计。

图 1

1.1.3 安装时增压器的进、回油口两个端面用专用工具进行密封,试验时从进油口充入 0.05MPa〜0.1MPa 气压,进、回油口两个端面不允许有任何漏气现象。

1.1.4 试验时分别测量 0.05MPa 和 0.1MPa 两种进气压力的泄漏量。

1.1.5 静态密封性试验的密封要求:进气压力为 0.05MPa 时,压气机端和涡轮端的泄漏量均要求 ≤12L/min;进气压力为 0.1MPa时,压气机端和涡轮端的泄漏量均要求 ≤18L/min。

1.2 试验方法

1.2.1 先将增压器芯部总成固定在专用泄漏试验台上。

1.2.2 试验前先从润滑油进口充入 0.1MPa〜0.12MPa 气压,然后检查压气机端、涡轮端、润滑油进回油口密封处是否有漏气现象,即保压 30s 后压降不允许大于 2kPa。

1.2.3 确认没有漏气后,将润滑油进口气压调至 0.05MPa 下开始试验。

1.2.4 压力稳定后分别检测轴承体至涡轮端和轴承体至压气机端的泄漏量,在条件允许的情况下可以两端泄漏同时测量,测量数据记录可以采用手工记录或电脑自动采集中的任一种方法进行。

1.2.5 然后以 1.1.4 规定的进气试验要求,重复 1.2.4 规定的试验步骤,测量每个压力点的泄漏量。

2、动态负压密封性试验

2.1 试验条件和试验要求

2.1.1 动态负压密封性试验在增压器专用试验台上进行,试验台的要求应符合 GB/T 23341.2-2009 中第 6 章的规定,其润滑油进口压力为 0.3MPa〜0.35MPa。

2.1.2 在进行动态负压密封性试验时,润滑油进口油温控制在 60℃〜90℃。

2.1.3 试验用润滑油牌号选用 5W/40。

2.1.4 由于增压器可装在不同的发动机上,不同发动机怠速时增压器的转速不一样,因此在进行动态负压密封性试验前,需测量发动机怠速时所对应增压器的转速,以这个转速做为动态负压密封性试验时增压器的转速,试验转速偏差应控制在 ±1% 转速范围内。

2.1.5 试验状态:采用外源压缩空气加热后输入涡轮,利用高温气体的热膨胀做功驱动增压器运转进行。

2.1.6 测量孔应布置在离压气机进口端面 250mm〜300mm 处,并且要求压气机进气管为直管,不允许有折弯和颈缩现象。

2.1.7 压气机蜗壳进口与测量管连接处,以及压气机蜗壳出口的连接处不允许有漏气现象,以便确保试验数据的真实性。

2.1.8 试验用仪器和仪表的精度应符合 GB/T 23341.2-2009 的要求。

2.1.9 每个动态负压密封性试验点试验结束后,拆开压气机出口连接管,用手指擦拭压气机蜗壳出口内壁,若手指上有润滑油痕迹,则表示增压器漏油,反之则不漏油。

2.2 试验方法

2.2.1 先将增压器固定在涡轮增压器性能试验台上。试验前增压器在标定转速神下运转 5min,试验过程中检查增压器运转是否正常,同时检查各连接处是否有漏油、漏气现象,一切正常才能进行动态负压密封性试验。

2.2.2 将润滑油进口压力设定为 0.3MPa〜0.35MPa,润滑油进口温度设定为 60℃〜90℃。

2.2.3 按 2.1.4 的要求控制增压器转速。

2.2.4 人为在压气机进口制造进气负压环境,从进气负压为 -2kPa 开始进行试验,试验 20min 后通过压气机出口透明管检查增压器是否漏油,若没有漏油,则再增加 -2kPa 的进气压力进行试验,同样进行 20min 试验,然后再检查增压器是否漏油。

2.2.5 每次增加 -2kPa 的进气负压进行试验,直到增压器漏油才停止试验,并且在每次调整的负压下进行 20min 试验,每个负压点试验后都必须检查增压器是否漏油。

2.2.6 增压器漏油后,拆下增压器将压气机端清洗干净,然后将最后一次负压试验时的负压值减小 1kPa 再进行负压试验,以便确定增压器的具体漏油负压值。