今天给大家带来的分享是关于倒密封阀耐火试验程序的内容。(如果您对用于下述试验的阀耐火试验系统感兴趣,欢迎与我们联系!)

试验目的:燃烧试验在燃烧 30min 后,倒密封阀(以下简称阀)更换填料盒前后内部泄漏或外部泄漏是否符合验收准则。

1、试验步骤

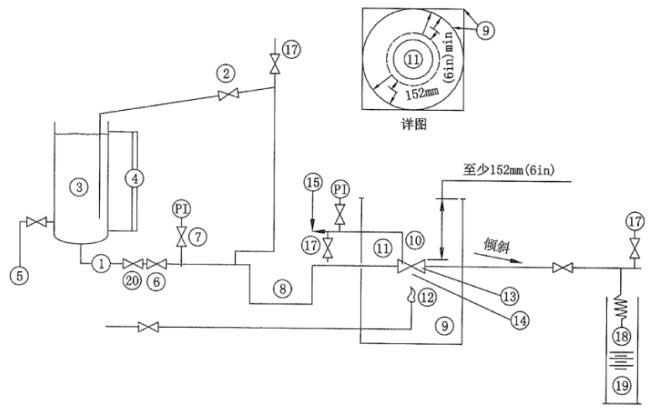

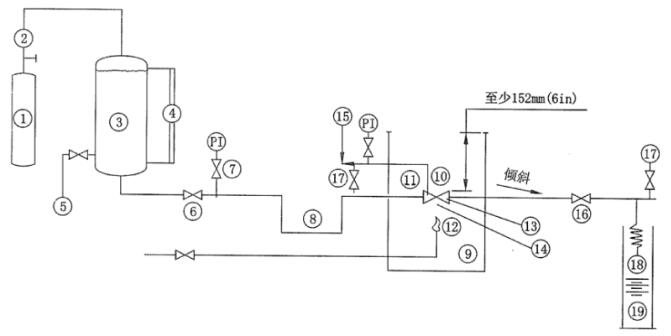

试验装置见图 1。

1.1 打开供水阀(见图 1 中 ⑤ 和 ⑥)和排泄阀(见图 1 中 ⑰),使整个系统充满水以排除空气。被试阀可处于半开启状态以便整个阀腔充满水。

1.2 关闭供水阀(见图 1 中 ⑤)和被试阀(见图 1 中 ⑪),然后关闭排泄阀(见图 1 中 ⑰)。被试阀的管道系统上游应充满水,下游应将水排除干净。

1.3 给系统增加适当的试验压力(见表 1)。燃烧和冷却期间保持此压力不变。如果瞬时压力恢复时间不超过 2min,那么允许瞬时的压力降。记录观测计(见图 1 中 ④)上的读数。放空下游带刻度的容器(见图 1 中 ⑲)内的水。

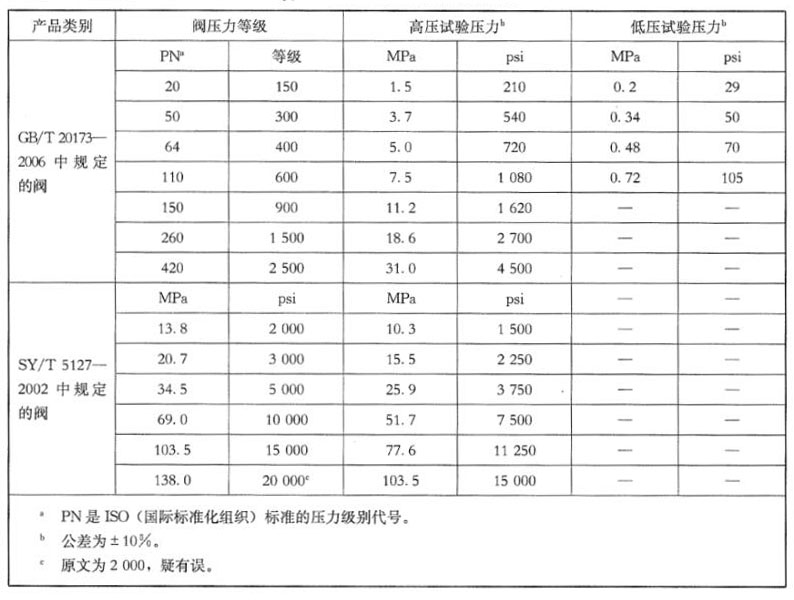

表 1 耐火试验期间的试验压力

1.4 开启燃料阀,点火并监测火焰温度。两个热电偶(见图 1 中 ⑭)的平均温度应在 2min 之内达到 761℃(1400℉)。保持平均温度在 761℃〜980℃(1400℉~1800℉)范围内,此后燃烧期内热电偶读数不应低于 704℃(1300℉)。

1.5 热量计(见图 1 中 ⑬)的平均温度在点火 15min 之内应达到 650℃(1200℉)。此后燃烧期内热量计最小平均温度应保持在 650℃(1200℉),任何一个热量计的温度不应低于 565℃(1050℉)。

注:即使火焰温度没有发生实际的下降,但当外部泄漏的水或蒸汽溅到火焰上,也可能导致热电偶或热量计的传感器因受到影响从而显示的温度发生下降。这种温度的下降也应记录在试验报告中。只要有一个热电偶和一个热量计进行正常工作,试验可在不下调燃料控制器的情况下继续进行。

1.6 燃烧期间每隔 30s 记录一次仪表读数(见图 1 中 ⑦,⑬,⑭ 和 ⑮)。

1.7 在燃烧 30min后,关闭燃料阀。

1.8 用带刻度的容器(见图 1 中 ⑲)中收集的水量来确定阀座的泄漏量,继续用容器(见图 1 中 ⑲)收集水以确定外部泄漏量。如果被试阀是上游密封型,关闭阀时截留在上游座密封和下游座密封的水量应在试验前测定,并在试验报告表中说明。假定试验期间这些水量通过阀,流经下游座密封,收集在刻度容器内。由于这些水在流经阀门上游座密封时没有发生泄漏,因此在确定阀泄漏量时应从上游刻度容器内测量的总水量中减去它。

注:如果在燃烧和(或)冷却期间收集在出口的水量小于阀腔容积,可以认为通过阀座的泄漏量为零。

1.9 冷却(或允许冷却方式)阀至 100℃(212℉)或更低。记录观测计(见图 1 中 ④)和容器(见图 1 中 ⑲)的读数。制造商可以选择自由冷却方式或强制冷却方式。

1.10 下列低压试验只适用于 GB/T 20173-2006 中 PN100(600 磅级)或更低压力级别的阀。降低压力至表 1 所示的低压试验值。5min 后测量通过阀和外部的泄漏量。

1.11 1.10 步骤后,给被试阀施加压力至表 1 所示的高压试验值。

1.12 通过监测(和测量)后座上方测试孔的泄漏情况判断是否实现了倒密封,持续时间为 5min。

1.13 在不卸压的情况下,按要求更换填料盒。新换上的填料和垫圈应在设计和材质上都与以前的相同。更换填料盒的工作包括清理掉烧焦或烧毁的填料,对阀杆和填料盒的密封位置适当地进行研磨或抛光。

1.14 在高压差下打开被试阀。阀应达到局部开启(大约一半)状态。关闭截流阀(见图 1 中 ⑯)。排空管道和被试阀体腔内的空气或水蒸气。

1.15 当阀处于开启状态时,在高试验压力下,测量和记录外部泄漏量 5min。

2、试验调整

按照 1.13 更换填料盒。试验期间不调试阀的其他部分,以保持试验系统符合本标准相关规定。

a)泵作为压力源的系统

b)压缩气体作为压力源的系统

①-压力源;②-调压阀;③-储水罐;④-观测计;⑤-供水阀;⑥-截止阀;⑦-压力表;⑧-收集凝气的管道;⑨-试验用外罩[阀的任何部分和外设之间的水平间距至少为152mm(6in)];⑩-外罩高度至少高出阀门顶部152mm(6in);⑪-被试阀(水平安装,且网杆处在水平位置);⑫-供可燃气至燃烧器(见3.2);⑬-热量计块(见3.2);⑭-热电偶(见3.2);⑮-连接到阀腔中心的压力表和卸压阀(见3.2);⑯-截流阀;⑰-排放阀;⑱-冷凝器;⑲-带刻度的容器;⑳一止回阀

图 1 阀耐火试验系统示意图