今天给大家带来的分享内容是一篇由我司生产的试验设备为实验载体,对航空管接头的性能进行验证,从而提升管接头密封性能以及稳定性的论文。我们摘取了其中一部分,与大家一起来学习学习。

本文摘自《旋转弯曲载荷作用下管接头螺纹连接松动现象试验研究》。

文中以 74 度锥面管接头为研究对象,试验所用管接头有两种:普通螺纹管接头 (外锥接头和外套螺母上的螺纹规格为 M14×1) 和使用防松螺纹的管接头。验证了往复载荷作用下管接头的螺纹连接可能出现松动并导致管接头密封性能逐渐衰退。本文还对传统的管接头进行了改进,引入了 一种新型防松螺纹,通过试验验证了该防松螺纹可以有效避免管接头的螺纹松动,从而显著提升管接头密封性能的稳定性。

(文中进行试验所用的航空管接头旋转弯曲疲劳试验台由“深圳市亿威仕流体控制有限公司”提供!)

旋转弯曲疲劳试验方法:

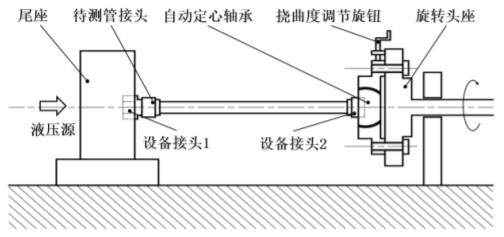

本文基于航空工业标准 HB 6442-90 规定的旋转弯曲疲劳试验方法开展试验,图 1 为旋转弯曲疲劳试验台示意图。该试验台的尾座可根据试件长度调整位置,并可提供液压源;旋转头座具有一套低摩擦自动定心轴承,并可调节施加在试件上的挠曲度。

图 1 旋转弯曲疲劳试验台示意图

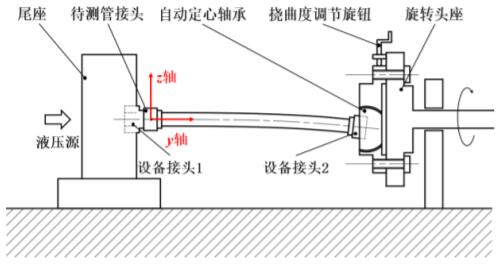

试验时液压源将液压油供入管路中,并可保持恒定压力。调节挠曲度调节旋钮,可使试件在旋转头座端偏移中轴线,从而给试件施加挠曲度。图 2 为施加挠曲度后试件的示意图。

图 2 施加挠曲度后示意图

施加挠曲度后,由电机驱动旋转头座旋转,同时通过自动定心轴承带动试件在旋转头座端以预设的挠曲度绕 y 轴转动,从而给待测管接头施加往复载荷。该试验方法可以很好的模拟管接头在实际使用中所承受的往复载荷,因此被许多国家使用,是考核管接头密封可靠性的重要基础试验方法。

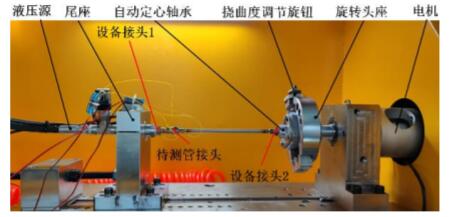

图 3 旋转弯曲疲劳试验台实物图

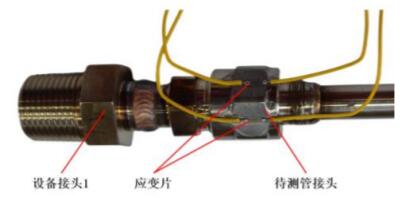

图 3 为按照航标 HB 6442-90 搭建的旋转弯曲疲劳试验台实物图,该试验台使用磷酸酯液压油作为液压介质。为使待测管接头能够安装到试验台上需对待测管接头进行预处理,将其与一个导管及两个设备接头焊接在一起,焊接前的各部分实物如图 4 所示,焊接完成后的试件如图 5 所示。焊接使用的导管长 20cm,外径为 8mm。设备接头 1 和设备接头 2 带有规格为 3/8 英寸的管螺纹(与试验台上的管螺纹相配合),设备接头 1 用于试件与试验台尾座连接,设备接头 2 用于试件与试验台旋转头座连接。

图 4 焊接前的各部分实物

图 5 焊接后试件

本文开展旋转弯曲疲劳试验有两个目的:获取管接头紧固力在试验过程中的变化曲线及观察管接头在试验过程中是否会因螺纹松动而发生泄漏。由于 74° 锥面管接头结构紧凑,无法通过埋设压力传感器对管接头紧固力进行直接测量,故本文通过在外套螺母外表面粘贴应变片,并标定应变与紧固力的关系,从而实现对管接头紧固力的测量。为了确保测量数据的准确性,本文在一个外套螺母上粘贴了两个独立的应变片,使用应变仪采集两个应变片的数据,并对两个应变片的数据一致性进行分析。图 6 为应变片粘贴完成后的试件。

图 6 粘贴应变片的试件

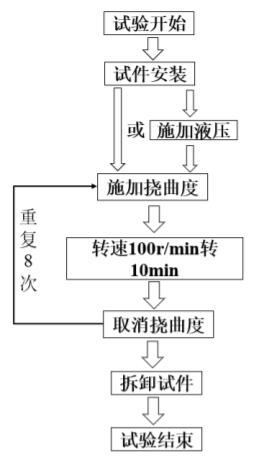

试验时设置电机转速为 100r/min,每转 10 分钟停止旋转并取消试件的挠曲度,读取应变仪应变数据,然后重新给试件施加相同的挠曲度,继续以 100r/min 的转速旋转 10 分钟,如此重复进行试验,每个试件共旋转 80min。图 7 为旋转弯曲疲劳试验流程图。

需要说明的是,根据 HB 6442-90 规定,针对本文所用规格的样件,施加的挠曲度应为 1.4mm,电机转速应为 1500r/min~3600r/min。然而为更快速地观察到试验过程中管接头紧固力的变化,本文将偏移量增大到了 10mm;同时为了避免转速太快导致管接头处温度升高过大,而对应变片应变数值产生影响,本文将转速减小到了 100r/min。

图 7 旋转弯曲疲劳试验流程