在首次制定的《SY/T 7603-2020 石油天然气钻采设备 井口安全控制系统》标准中,对井口安全控制系统的系统、使用环境、防护等级、防爆等级、系统逻辑功能、关断功能响应时间及主要零部件的技术要求作了明确规定,详见以下内容。

1、系统要求

1.1 密封性能

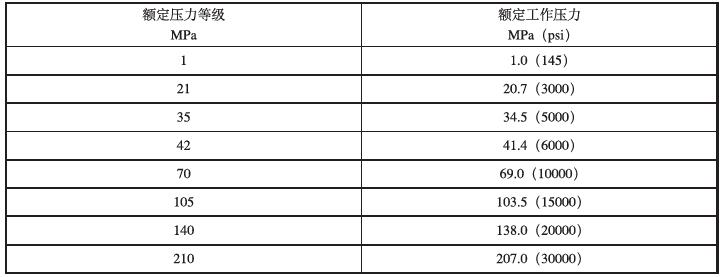

在额定工作压力下,应无任何可见渗漏。额定工作压力值见表 1。

表 1 井口安全控制系统额定工作压力与压力等级对应表

1.2 关闭性能

阀门开启/关闭的设计使用寿命次数不应少于 200 次。

1.3 仪表显示功能

具有 SSV 和 SSSV 阀门开关状态指示功能,包含就地指示和(或)阀位远传功能。

控制面板上应能显示系统各级压力值。系统配备的压力表应采用不锈钢耐震压力表,且保证正常工作时压力显示在 1/3~2/3 量程之间。

具有远传功能的压力系统应配置压力变送器,电流输出信号应为 4mA~20mA 或根据实际情况进行选择。

2、使用环境要求

井口安全控制系统应能够适应室内外全天候连续运行和操作,能够在 -40℃~70℃ 温度范围内正常工作。

3、防护等级要求

井口控制柜的防护等级不低于 GB/T 4208 中 IP65 等级要求,其配套电气接线箱防护等级不应低于 IP65 等级要求或根据协议另行定。

4、防爆等级要求

用于具有潜在防爆风险区域的井口安全控制系统,其元件防爆等级应符合 GB 3836.1 中 Exd Ⅱ BT4 Gb 的等级要求。非防爆区域使用的防爆等级可根据协议另行规定。

5、系统逻辑功能要求

典型井口安全控制系统逻辑功能要求见表 2。

表 2 典型井口安全控制系统逻辑功能表

6、关断功能响应时间

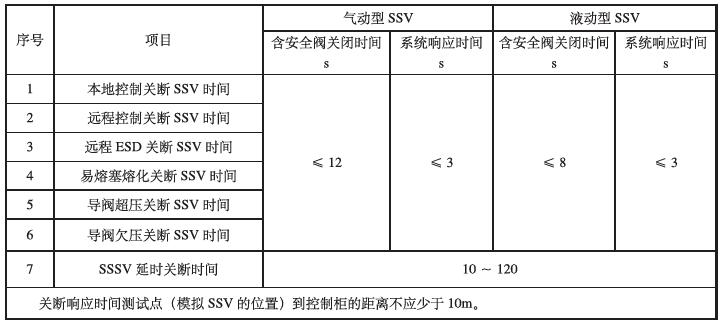

井口安全控制系统关断功能响应时间应符合表 3 的要求。

7、主要零部件技术要求

7.1 井口控制柜柜体

井口控制柜柜体应采用不小于 2.5mm 厚度的不锈钢钢板制作,不锈钢钢板尺寸及允许偏差、外形应符合 GB/T 3280 的要求。不锈钢钢板可选用 06Cr19Ni10、06Cr17Ni12Mo2 或 022Cr17Ni12Mo2 等材料,化学成分应符合 GB/T 3280 的要求。内部支撑和紧固件的材质应与柜体保持一致。

井口控制柜柜体可采用整体箱式或箱式加安装支架的结构,箱门打开方式可为前开、后开或侧开方式。柜体对接、角接、油箱、接管等焊缝应采用连续焊焊接方式,焊脚为 4mm。其余焊缝可采用间断焊接,焊缝长度为 50mm,焊缝间隔为 50mm。长度不足 50mm 的焊缝应采用连续焊焊接方式。

所有焊缝应打磨平整、过渡圆滑,表面无肉眼可见缺陷。焊接后的柜体表面应平整、无划痕、无明显的焊接变形。

柜体顶部或底部应设置吊装点。柜体对外连接的接口应采用穿板接头并设置在柜体外侧。

用于沙漠或多雨环境的控制柜柜体应具备遮阳功能或防雨功能。

表 3 井口安全控制系统判断功能响应时间

7.2 管件及阀门

7.2.1 管件

管件应选用高级冷拔钢管,外径和壁厚应符合 GB/T 14976 的要求。管件可选用 06Cr17Ni12Mo2 或 022Cr17Ni12Mo2 等材料,化学成分和力学性能应符合 GB/T 14976 的要求。管件表面应光洁、无划痕。

对于铺设长度大于 6m 的管件,宜采用盘管铺设方式,不宜采用中间接头或焊接的方式进行连接。

7.2.2 阀门

阀门主要包括球阀、针阀、止回阀、安全阀、中继阀、快排阀、导阀、电磁阀和调压阀等。阀门可选用 06Cr17Ni12Mo2 或 022c147Ni12Mo2 等材料,化学成分和力学性能应符合 GB/T 1220 的要求。

阀件应开关灵活,无卡阻现象。阀门的额定工作压力不应低于系统额定工作压力。

安全阀应采用弹簧式结构,其开启压力应根据回路额定工作压力进行设定。

中继阀应具备实现开关功能的本地操作手柄,需要时,能锁定打开地面安全阀。

快排阀的排量应满足关阀速度要求。

高低导阀设定值应保证在现场能够调整,其动作精度不应低于 ±1% 的设定值。

电磁阀应选用低功耗型,工作电压为直流 24V。气动回路电磁阀的功率不应超过 4W,液动回路电磁阀功率不应超过 10W。电磁阀的防爆等级不应低于 Exd Ⅱ BT4 Gb,防护等级不应低于 IP65。

调压阀宜采用自动泄压型,且调压手柄能够实现脱开或保护功能。

7.2.3 管件与阀门连接及安装要求当额定压力等级小于 70Mpa 时,管件与阀门连接宜采用 NPT 螺纹(美国标准锥管螺纹)或双卡套,钢管与接头间连接宜采用双卡套。当额定压力等级大于 70MPa 时,管件与阀门连接宜采用 UNF 螺纹(美国标准细牙螺纹),钢管与接头间连接宜采用钢管端部 UNF 反螺纹套丝加垫圈连接,不应采用焊接方法连接。

管件卡套和螺纹连接应在南压下进行锁紧,与阀门连接应牢固可靠,密封性能良好,无任何泄漏。

管件在装配前应去除毛剌并清理干净。管件应进行支撑,防止运行时震动。管件布局应横平竖直,不应影响阀门和其他零部件的操作与维修保养。

7.3 液压动力站

7.3.1 总则

液压动力站配置泵的数量应满足实际情况的需要。液压动力站输出压力应保证稳定,不应受到环境温度的影响。液压动力站回路系统应配备压力表。

气液混控型和电动液压型液压动力站均应配置手动液压泵作为备用泵。

7.3.2 手动液压泵

手动液压泵输出压力不应小于井口安全控制系统额定工作压力(当井口安全控制系统各回路有不同额定工作压力时,以较高额定工作压力为准)。

手动液压泵应选用柱塞式液压泵,应保证在 10min 内打开 SSV 或 SSSV。手动液压泵出口应安装止回阀。

7.3.3 电动液压泵

电动液压泵由电机和液泵组成,输出压力不应小于井口安全控制系统的额定工作压力(当井口安全控制系统各回路有不同额定工作压力时,以转高额定工作压力为准)。

电动液压泵应选用柱塞式液压泵,初始充压时间不应超过 15min。

电动液压泵的吸油口应低于油箱最低报警液位,井嗓装过滤器及截止阀。电动液压泵出口应安装泄压阀和止回阀。

为了防止电动液压泵在运行中产生剧烈震动,安装时应采取防震措施。电机与液泵轴向连接时应采用柔性联轴器进行连接,连接同轴度不应大于 0.1mm。

7.3.4 气动液压泵

气动液压泵由气液比例泵组成,气源压力应为 0.4MPa~1.0MPa,气动液压泵的输出压力不应小于井口安全控制系统的额定工作压力(当井口安全控制系统各回路有不同额定工作压力时,以较高额定工作压力为准),其补压时间不应超过 15min。

气动液压泵的吸油口应低于油箱最低报警液位,并安装过滤器及截止阀。气动液压泵出口应安装泄压阀和止回阀。

7.4 油箱

油箱可选用 06Cr19Ni10、06Cr17Ni12Mo2 或 022Cr17Ni12Mo2 化学成分应符合 GB/T 3280 的要求。

油箱容积不应小于两倍用油总量,具备现场液位指示功能和(或)液位远传功能。油箱顶部应具有防雨、防虫、防杂质等进入的功能呼吸口,油箱底部应安装排放阀。油箱应有清洗通孔。

油箱出口或回油口应安装过滤器以防止杂质进入控制系统。

7.5 蓄能器

蓄能器应满足 GB/T 150 的要求。

具有动力液压站系统的蓄能器容量应保证充压后所有安全阀至少能开关动作三次。蓄能器入口应安装截止阀和泄压阀,同时具备手动泄压的功能。蓄能器应能使用充氮装置进行充气。

7.6 气压动力站

储气罐(氮气瓶)应满足 GB/T 150 的要求。

气压动力站的储气罐(氮气瓶)的一次充容量应保证安全阀能够连续开关动作三次。气压动力站氮气或压缩空气的输出压力不应大于 1MPa,入口应安装截止阀,出口应安装泄放阀,同时具备手动放空和排污的功能。

7.7 空压机

空压机输出压力不应小于气压系统的额定工作压力,补压时间不应超过 15min,吸入口应安装空气过滤器,出口应安装泄压阀。

空压机应安装压力开关或变送器以实现自动启停的功能。空压机与控制柜应分开安装,并应采取防震措施。

7.8 电气系统

电气系统应满足 GB 50054 的要求。

电气系统控制柜应设置内部接地和外部接地装置,仪表和电气应分开接地,接地电阻不应大于 40Ω。