液压多路换向阀的出厂试验项目共有 10 个大项,21 个小项,其中抽试项目 4 个,其余为必试项目。各项目对应的试验方法见以下内容的规定。试验完成后,多路阀上带的安全阀、过载阀等附加阀按用户所需压力调定,然后拧紧锁紧螺母。负荷传感型多路阀除完成序号1~9 的试验项目外,应按图 2 和图 3 所示试验原理完成序号 10 负荷传感性能项目试验。

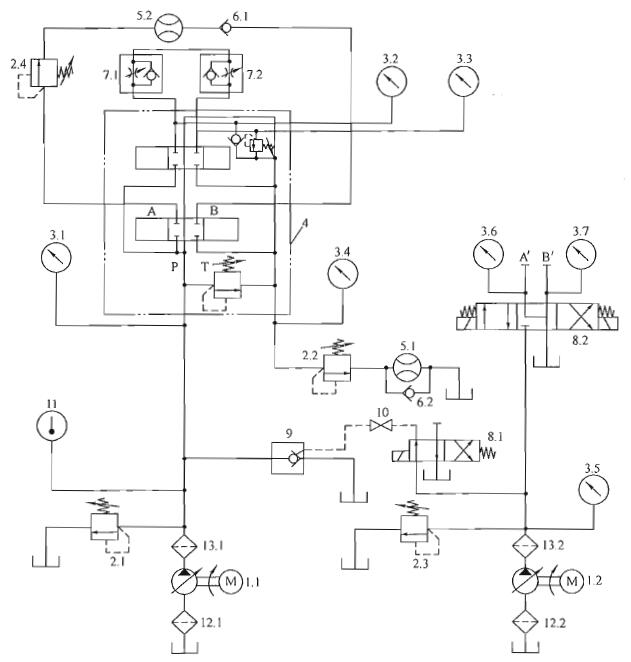

1.1、1.2——液压泵;2.1~2.4——溢流阀;3.1~3.7——压力表(对瞬态试验,压力表3.1应接入压力传感器);

4——被测多路阀;5.1、5.2——流量计;6.1、6.2——单向阀;7.1、7.2——单向节流阀;

8.1、8.2——电磁阀;9——阶跃加载阀;10——截止阀;11——温度计;

12.1、12.2——过滤器;13.1、13.2——过滤器。

注:试验液动多路阀时,两端的控制油口分别与电磁换向阀8.2的A、B油口连通。

图 1 试验系统原理图

1、耐压试验(抽试)

对各承压油口施加耐压试验压力。耐压试验压力为该油口最高工作压力的 1.5 倍,试验压力以每秒 2% 耐压试验压力的速率递增,至耐压试验压力时,保压 5min,不应有外渗漏及零件损坏等现象。

耐压试验时各泄油口与油箱连通。

2、油路型式与滑阀机能(必试)

观察被试阀 4 各油口通油情况,检查各油路型式与滑阀机能是否达到设计要求。

3、换向性能(必试)

被试阀 4 的安全阀及过载阀均关闭,调节溢流阀 2.1 和单向节流阀 7.1(7.2)使被试阀 4 的 P 油口的压力为公称压力,再调节溢流阀 2.2,使被试阀 4 的 T 油口无背压或为规定背压值,并使通过被试阀 4 的流量为公称流量。

当被试阀 4 为手动多路阀时,在上述试验条件下,操作被试阀 4 各手柄,连续动作 10 次以上后,在换向位置停留 10s 以上,再检查各联复位定位情况。

当被试阀 4 为液动型多路阀时,调节溢流阀 2.3 使控制压力为被试阀 4 所需的控制压力,然后将电磁阀 8.2 的电磁铁通电和断电,连续动作 10 次以上后,在换向位置停留 10s 以上,检查各联复位定位情况

4、内泄露

4.1 中立位置内泄漏(必试)

被试阀 4 的各滑阀处于中立位置,A(B)油口进油,并调节溢流阀 2.1 加压至公称压力,除 T 油口外,其余各油口堵住,将被试阀 4 各滑阀动作 3 次以上,停留 30s 后,测量 T 油口泄漏量。

4.2 换向位置内泄漏(必试)

被试阀 4 的安全阀、过载阀全部关闭,A、B 油口堵住,被试阀 4 的 P 油口进油,调节溢流阀 2.1,使 P 油口压力为被试阀 4 的公称压力,并使滑阀处于各换向位置。将被试阀 4 各滑阀动作 3 次以上,停留 30s 后测量 T 油口泄漏量。

5、压力损失(抽试)

被试阀 4 的安全阀关闭,A、B 油口连通。将被试阀 4 的滑阀置于各通油位置,并使通过被试阀 4 的流量为公称流量。分别由压力表 3.1、3.2、33、3.4(如用多接点压力表最好)测量 P、A、B、T 各油口压力PP、PA、PB、PT,计算压力损失。

6、安全阀性能

6.1 调压范围与压力稳定性(必试)

将安全阀的调节螺钉由全松至全紧,再由全紧至全松反复试验 3 次通过压力表 3.1 观察压力上升与下降情况。

6.2 压力振摆值(必试)

调节被试阀4的安全阀至公称压力,由压力表 3.1 测量压力振摆值。

6.3 开启压力下的溢流量(必试)

调节被试安全阀至公称压力,并使通过安全阀的流量为公称流量。调节溢流阀 2.1 从被试安全阀不溢流开始使系统逐渐升压,当压力升至双定的开启压力值时在 T 油口测量 1min 内的溢流量。

6.4 闭合压力下的溢流量(必试)

调节被试安全阀至公称压力,并使通过安全阀的流量为公称流量。调节溢流阀 2.1 使系统逐渐降压,当压力降至规定的闭合压力值时,在 T 油口测量 1min 内的溢流量。

7、过载阀(过载阀带补油阀)性能(必试)

7.1 调压范围与压力稳定性

将过载阀的调节螺钉由全松至全紧,再由全紧至全松,反复试验 3 次,通过压力表 3.1 观察压力上升与下降情况。

7.2 压力振摆值

调节被试阀 4 的过载阀至公称压力,由压力表 3.1 测量压力振摆值。

7.3 密封性能

被试滑阀处于中立位置,被试过载阀关闭,从 A(B)油口进油,调节溢流阀 2.1,使系统压力升至公称压力,并使通过被试阀 4 的流最为试验流量。滑阀动作 3 次,停留 30s 由 T 油口测量内泄漏量。

备注:测出的内泄漏量包括被试阀 4 中立位置内泄漏量和过载阀、补油阈泄漏量。

7.4 补油性能

被试滑阀处于中立位置,T 油口进油通过试验流量由压力表 3.4、3.2(或 3.3)测量 PT、PA(或 PB)的压力,得出开始补油时的开启压力:P=PT-PA(或 PB)。

过载阀带补油阀时进行此试验。

8、补油阀性能(必试)

8.1 密封性能

被试滑阀处于中立位置,从 A(B)油口进油,调节溢流阀 2.1 使系统压力升至公称压力,并使通过被试阀 4 的流量为试验流量。滑阀动作 3 次,停留 30s 由 T 油口测量内泄漏量。

备注:测出的内泄漏量包括被试阀 4 中立位置内泄漏量和过载阀泄漏量。

8.2 补油性能

被试滑阀处于中立位置,T 油口进油通过试验流量,由压力表 3.4、3.2(或 3.3)测量 PT、PA(或 PB)的压力得出开始补油时的开启力:P=PT-PA(或 PB)。

9、背压试验(必试)

各滑阀置于中立位置,调节溢流阀 2.2 使被试阀4的回油口通过试验流量,并保持 2MPa 的背压值,滑阀反复换向 5 次后保压 3min。

10、负荷传感性能

10.1 负荷传感压差恒定值(必试)

被试阀 A、B 油口与加载油路连接,分别操纵滑阀换向至工作位置,调节单向节流阀使 A(B)油口加载为公称压力的 25%、50%、75% 通过压力表 3.1、3.7、3.9 分别观察各联不同负荷情况下负荷传感阀压差值。

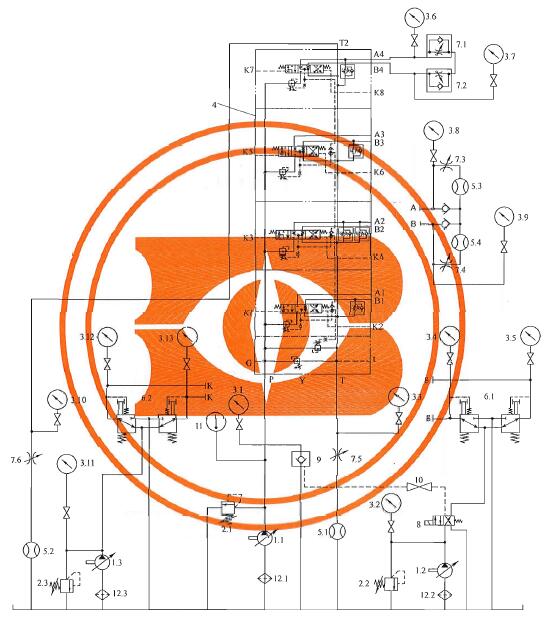

1.1~1.3——液压泵;2.1~2.3——溢流阀;3.1~3.3——压力表;

4——被试阀;5.1~5.4——流量计;6.1~6.2比例先导阀;7.1~7.6——单向节流阀;

8——电磁阀;9——阶跃加载阀;10——截止阀;11——温度计;12.1~12.3——过滤器。

图 2 阀后节流的负荷传感多路换向阀试验系统原理图

10.2 工作油口流量精度及压力流量特性(必试)

P 口进油,通过的流量为饱和流量,被试阀 A、B 油口与加载油路连接,分别操纵滑阀换向至工作位置,调节单向节流阀使 A(B)油口加载通过流量计分别测出压力为 25%、50%、75%、100% 工作压力时所对应的工作流量值。

10.3 复合动作抗干扰性能(抽试)

P 口进油,通过的流量为饱和流量,被试阀两联(或多联)A、B 油口分别与加载油路连接并调节单向节流阀使 A(B)油口加载(可先将两油口单向节流阀同时加载至 5MPa 通过流量计分别记录两油口所对应的工作流量值,再将其中一油口继续加载至公称压力的 50%、75%、100%。通过流量计分别记录两油口所对应的工作流量值。两油口流量精度均应达到性能指标要求,两油口压力应相互不干扰。

10.4 欠流量状态复合动作定比分流精度(抽试)

P 口进油,通过的流量为欠流量,不大于被试阀同时工作的两联(或多联)油口设计流量的 40%(或其他百分比),被试阀两联(或多联)A、B 油口分别与加载油路连接并处于换向到底工作位置调节单向节流阀使 A(B)油口分别加载至不同或相同工作压力,通过流量计分别记录各油口所对应的工作流量值。各油口流量按比例减小,其流量精度均应达到性能指标要求。

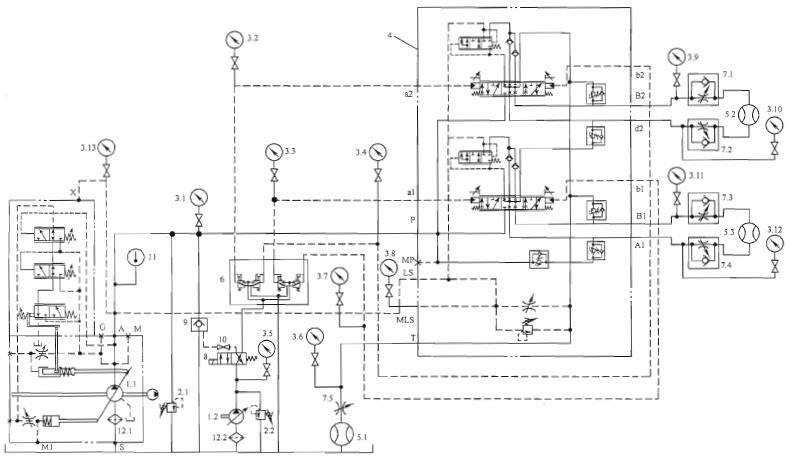

1.1、1.2——液压泵;2.1、2.2——溢流阀;3.1~3.13——压力表;

4——被试阀;5.1~5.3——流量计;6——比例先导阀;7.1~7.5——单向节流阀;

8——电磁阀;9——阶跃加载阀;10——截止阀;11——温度计;12.1、12.2——过滤器。

图 3 阀前节流的流量比例分配(LBF)负荷传感多路换向阀的试验系统原理图

备注:仅适用于阀前节流的流量比例分配(LBF)负荷传感阀。例:当两工作口设计流量比为 2:1(200L/min:100L/min)在欠流量状态下 P 口进油仅 120L/min 这时两工作口流量值必须达到(80±4)L/min:(40±2)L/min。

以上就是今天的分享!如果您对用于上述试验的液压多路换向阀出厂性能试验装置感兴趣,欢迎与我们联系!