今天给大家带来的分享是关于航天产品的气泡检漏试验方法,该方法适用于适用于航天元器件、部件、组件及分系统的检漏,其它产品的检漏可参照使用。

试验原理:在漏孔两端造成压力差,同时观察漏孔低压一端漏出的示漏气体在液体介质中或液体膜下形成的气泡,以判定漏孔的位置及漏率。

航天产品的气泡检漏方法可分为收集法、浸泡法和液体膜法。浸泡法分为充压浸泡法、加热试验液体浸泡法、真空浸泡法。液体膜法分为常规液体膜法、真空液体膜法。各项方法对应的内容如下:

1、收集法

1.1 概述

收集法是在被检件内充入一定压力的示漏气体后,安装泄漏介质导出管,并将泄漏介质导出管浸入试验液体中,气体通过漏孔及泄漏介质导出管进入试验液体形成气泡,根据气泡形成的速率、气泡大小,或将标有体积刻度值的集气容器放置在泄漏介质导出管的上方,收集漏出的气体体积或直接读泡,可算出漏孔的漏率。

1.2 适用范围

收集法适用于阀门等产品内泄漏率的检测。

1.3 检漏不意图

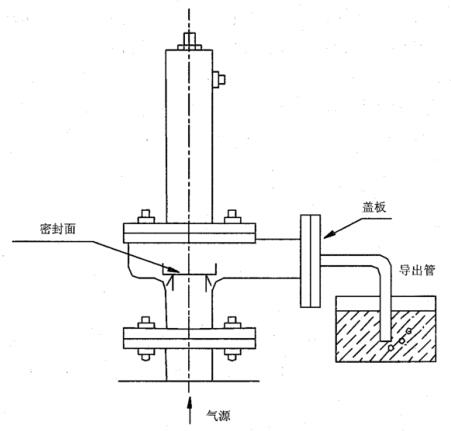

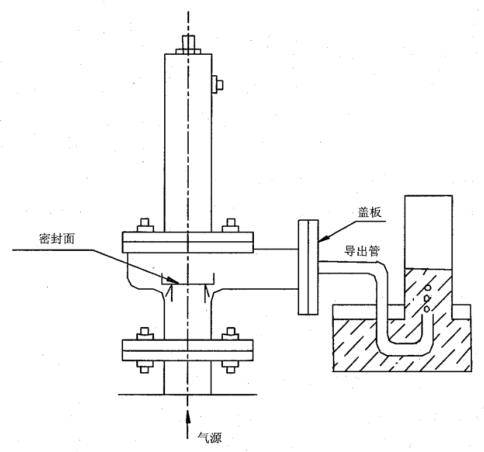

收集法检漏示意图以阀门产品内泄漏的检测为例说明。收集法的直接读泡和收集体积检漏示意图如图 1 所示。

a)直接读泡示意图

b)收集体积示意图

图 1 收集法阀门等产品内泄漏检测示意图

1.4 试验步骤

收集法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体、示漏气体;

b)清洁被检件及泄漏介质导出管,去除油脂、粉尘等污物;

c)通过试验设备给被检件内部充示漏气体并稳定至规定的压力数值;

d)将泄漏介质导出管浸入试验液体中,一般位于液面下 10mm〜20mm处;

e)依据试验要求选择合理的目测时间,一般不少于 30s,观察试验液体中从导出管处是否产生规律性气泡,并记录;

f)整理试验数据,判断检测是否合格;

g)撤收试验设备;

h)完成试验报告。

2、浸泡法

2.1 概述

浸泡法是在被检件内充入一定压力的示漏气体后放到试验液体中,气体通过漏孔进入试验液体形成气泡,气泡形成的地方就是漏孔的位置,根据气泡形成的速率、气泡大小,可算出漏孔的漏率。

2.2 适用范围

浸泡法适用于已密封且外形尺寸能浸没在液体容器中的被检件。

2.3 充压浸泡法

充压浸泡法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体、示漏气体;

b)清洁被检件,去除油脂、锈蚀、焊渣、粉尘等污物,避免堵塞漏孔或生成气泡造成错误的显示;

c)通过试验设备给被检件内部充示漏气体并稳定至规定的压力数值;或将密封的被检件置于加压罩中,通过试验设备给加压罩充压并稳定至规定的压力数值,保压至规定的时间;

d)用听音法判断有无大漏,排除大漏后再放入试验液体中,否则影响小漏孔的检测;

e)经过一定时间的稳压后,将被检件或被检区域置于试验液体中;

f)依据试验要求选择合理的目测时间,一般不少于 1min,观察试验液体中从被检区域处是否产生规律性气泡,并记录;

g)整理试验数据,判断检测是否合格;

h)撤收试验设备,取出并清洁被检件;

i)完成试验报告。

2.4 加热试验液体浸泡法

加热试验液体浸泡法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体;

b)清洁被检件,去除油脂、锈蚀、焊渣、粉尘等污物,避免堵塞漏孔或生成气泡造成错误的显示;

c)通过试验设备给试验液体加温至试验具体要求值;

d)将完全密封的被检件置于试验液体中,弁保持温度稳定;被检件内腔为一个大气压或高于一个大气压,也可在被检件内腔预先加入一些沸点较低的液体如沸点为 48℃ 的氟里昂 F113;

e)依据试验要求选择合理的目测时间,一般不少于 1min,观察从被检区域处是否产生规律性气泡并记录;目视观察时要防止加热的试验液体溅出烫伤人体;

f)整理试验数据,判断检测是否合格;

g)撤收试验设备,取出并清洁被检件;

h)完成试验报告。

2.5 真空浸泡法

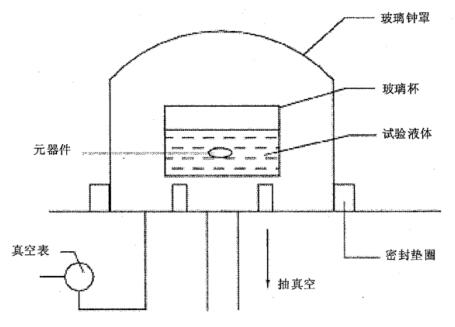

2.5.1 真空浸泡法检漏示意图如图 2 所示。

图 2 真空浸泡法检漏示意图

2.5.2 真空浸泡法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体;

b)清洁被检件,去除油脂、镑蚀、焊渣、粉尘等污物,避免堵塞漏孔或生成气泡造成错误的显示;

c)对试验液体预抽真空,排除试验液体中溶解的气体;

d)将被检件缓慢地置于试验液体中;

e)将装有试验液体的容器置于真空罩盒中,降低真空罩盒的压力至试验要求值,例如:使用无水乙醇、氟油试验液体时,一般抽空至 40kPa;

f)观察试验液体中从被检区域处是否产生规律性气泡,并记录;

g)整理试验数据,判断检测是否合格;

h)撤收试验设备及装置,取出并清洁被检件;

i)完成试验报告。

3、液体膜法

3.1 概述

液体膜法是对被检件内充入一定压力的示漏气体后,在被检件低压端需检测的区域涂刷试验液体,气体通过漏孔进入试验液体形成气泡,气泡形成的地方就是漏孔的位置,根据气泡形成的速率、气泡大小,可算出漏孔的漏率。

3.2 适用范围

液体膜法适用于能在检漏区域产生压力差的被检件,尤其适用于不易于浸没的管路系统,压力容器或大型设备等。

3.3 常规液体膜法

常规液体膜法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体、示漏气体;.

b)清洁被检件,去除油脂、锈蚀、焊渣、粉尘等污物,避免堵塞漏孔或生成气泡造成错误的显示

c)通过试验设备给被检件内部充示漏气体,并按试验具体要求稳压;

d)用听音法判断有无大漏,排除大漏后再进行小漏孔检测;

e)将专用气泡检漏试验液均勻涂刷在被检件表面需检测的区域内;

f)依据试验要求选择合理的目测时间,并在目测时间范围内观察被检区域处的试验液体是否产生规律性气泡,并记录;

g)整理试验数据,判断检测是否合格;

h)给被检件卸压;清除试验液体,清洁被检件;

i)完成试验报告。

3.4 真空液体膜法

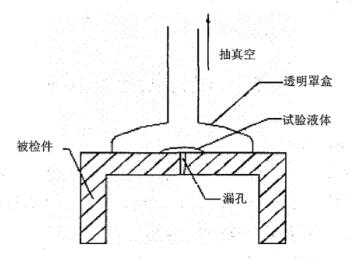

3.4.1 真空液体膜法检漏示意图如图 3 所示。

图 3 真空液体膜法检漏示意图

3.4.2 真空液体膜法按如下步骤和要求进行:

a)依据试验要求设计试验方案,选择试验设备及装置、试验液体、示漏气体;

b)清洁被检件,去除油脂、镑蚀、焊渣、粉尘等污物,避免堵塞漏孔或生成气泡造成错误的显示;

c)在被检件需检测区域处涂刷试验液体并在其上设置真空罩盒;

d)将罩盒抽空至试验要求值,保持时间不小于 15s;

e)依据试验要求选择合理的目测时间,并在目测时间范围内观察被检区域处的试验液体是否产生规律性气泡,并记录;

f)整理试验数据,判断检测是否合格;

g)拆除试验设备,漳除试验液体,清洁被检件;

h)完成试验报告。