今天给大家带来的分享是关于液压制动钳总成密封性能及耐久性试验方法的内容。如果您对用于相关测试的性能试验装置感兴趣,欢迎与我们联系!

1、密封性能

1.1 真空密封性能

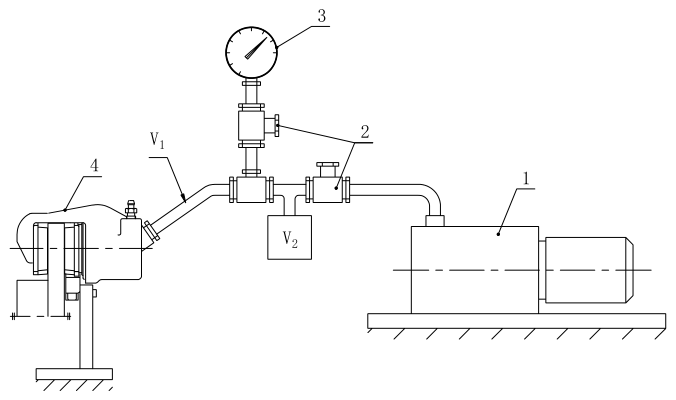

1.1.1 将制动钳总成固定在支撑板上,见图 1。

1.1.2 将制动钳进液口与真空源相连,然后将系统抽真空至绝对压力(250±50)Pa 后切断真空源。

1.1.3 立即记录此后 20s 内真空表 3 的压力升高值,测试容积 V 为(150±10)mL。

说明:1——真空泵;2——截止阀;3——真空表;4——制动钳(试件)。注:V=V1+V2。

图 1 真空密封性能试验装置示意图

1.2 低压密封性

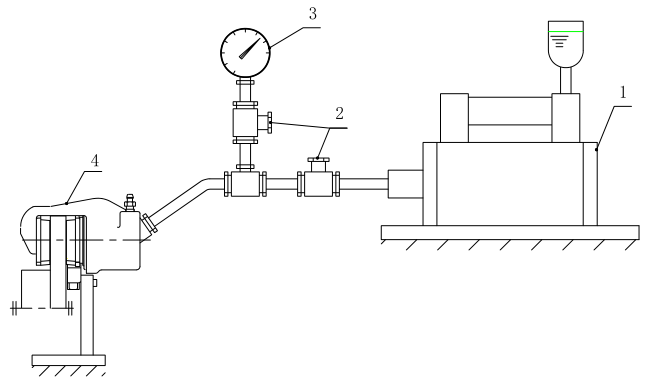

1.2.1 将制动钳总成按实车安装状态固定到支撑板上,然后将液压源加压管路连接到制动钳进液口,制动盘可用模拟制动盘,见图 2。

1.2.2 排净系统中的空气,然后对系统施加(0.3±0.05)MPa 的压力,保压 5s。

1.2.3 切断液压源,记录此后30s内的压力降。

说明:1——加压装置;2——截止阀;3——压力表;4——制动钳(试件)。

图 2 低压、高压密封性试验装置示意图

1.3 高压密封性

除试验压力为(16±1)MPa 或产品技术文件规定的压力外,其余同 1.2。

2、耐久性试验

2.1 高压耐久性

2.1.1 将安装新制动衬块的制动钳总成按实车安装状态安装到试验台上,然后将液压源加压管路连接到制动钳进液口,排净系统中的空气,见图 2。

2.1.2 以(13.5±0.5)MPa 的制动液压和(0.278±0.028)Hz 制动频率,连续进行 2.5×104 次制动。

2.1.3 将新制动衬块更换成全磨损状态的制动衬块,再进行 2.5×104 次制动。

2.1.4 试验结束后,按 1.2 和 1.3 分别进行低压密封性和高压密封性,检查并记录制动钳总成各零件是否有影响性能的变形和损坏。

2.2 工作耐久性

2.2.1 将制动钳总成按实车安装状态安装在试验台上,然后将液压源加压管路接到制动钳进液口,排净系统中的空气,见图 2。

2.2.2 按表 1 所给试验顺序和试验条件进行工作耐久性(常温、高温和低温)试验。

表 1 工作耐久性试验顺序及试验条件

| 试验顺序 | 试验项目 | 试验温度 | 制动液压 | 制动频率 | 制动次数 |

| 1 | 常温耐久性 | 室温 | (7±0.3)MPa | (0.278±0.028)Hz | 50×104 次 |

| 2 | 高温耐久性 | (120±5)℃ | (7±0.3)MPa | (0.278±0.028)Hz | 21×104 次 |

| 3 | 低温耐久性 | (-40±5)℃ | (7±0.3)MPa | (0.167±0.017)Hz | 1×104 次 |

注:高温耐久性的制动次数为新制动衬块、半磨损状态制动衬块和磨耗状态制动衬块各 7×104 次。

2.2.3 按表 1 完成单个项目试验后,按 1.2 和 1.3 分别进行低压密封性和高压密封性。全部试验结束后,检查并记录样件的活塞、密封圈及缸孔内壁上是否有损害功能的磨损及损坏。

2.3 振动耐久性

2.3.1 将制动钳总成按实车安装状态安装在试验台上,然后将液压源加压管路接到制动钳进液口,支架安装螺栓及油管连接螺栓拧紧扭矩为产品技术文件规定的下限值,排净系统中的空气。

2.3.2 以 150m/s2 的振动加速度和 40Hz 的振动频率进行上下方向的连续振动试验,振动波形应尽可能接近正弦波,同时,每分钟对制动钳进行 1 次制动操作,制动液压为 2MPa,保压时间为 1s。

2.3.3 制动钳先安装新制动衬块,连续振动 1.0×106 次;然后换装成全磨损状态制动衬块,再连续振动 1.0×106 次。

2.3.4 试验结束后,检查样件有无损坏、龟裂、零件脱落及剪断等影响性能方面的损坏,测量支架安装螺栓和油管连接螺栓的拧紧扭矩。