管法兰用垫片高温密封性能试验方法之压降法:

1、概述

适用于介质为氮气或氦气,泄漏率 LNV 或 LHV 在 10-3cm³/s(标准状态)~10-1cm³/s(标准状态)范围的垫片高温密封性能试验。

2、试验装置

2.1 装置组成

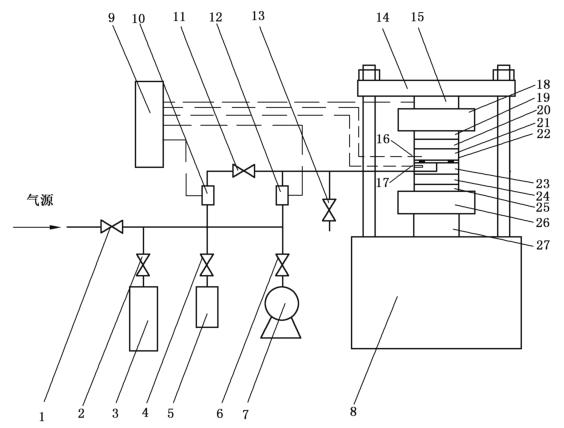

试验在专用的垫片高温密封性能试验装置上进行。试验装置由垫片加载系统、介质供给系统、加热及温度测控系统、冷却系统、泄漏率测量系统、数据采集系统及模拟法兰等组成。压降法试验装置示意如图 1 所示。

2.2 垫片加载系统

垫片加载系统按规定。

2.3 试验介质供给系统

试验介质供给系统按规定。

2.4 加热及温度测控系统

加热及温度测控系统按规定。

2.5 冷却系统

冷却系统按规定。

2.6 泄漏率测量系统

通过上模拟法兰、下模拟法兰、试验垫片及介质管路组成密封空腔,密封空腔的容积 VS 应经标定。测量试验介质压力的传感器量程宜为试验介质压力的 1.5 倍~2 倍,准确度等级不应低于 0.5 级。

测量垫片泄漏率的差压传感器量程不应大于 100kPa,准确度等级不应低于 0.5 级,分辨率不应低于 0.1kPa。

标引序号说明:

1——阀门;2——阀门;3——缓冲罐;4——阀门;5——标准容器;

6——阀门;7——真空泵;8——加载机构;9——数据采集系统;10——压力传感器;

11——阀门;12——差压传感器;13——阀门;14——机架;15——载荷传感器;

16——上温度传感器;17——下温度传感器;18——上冷却板;19——上隔热板;20——上加热板;

21——上模拟法兰;22——试验垫片;23——下模拟法兰;24——下加热板;

25——下隔热板;26——下冷却板;27——载荷传动机构。

图 1 压降法试验装置示意

2.7 数据采集系统

数据采集系统按规定。

2.8 模拟法兰

模拟法兰按规定。

3、试验条件

3.1 试验载荷

试验载荷按规定。

3.2 试验温度

试验温度按规定。

3.3 试验介质

试验介质按规定。

3.4 测漏时间

测漏时间应根据被测垫片泄漏率大小确定,且不少于 5min。为减小测量误差,测漏时间的选取应保证在测漏结束时差压传感器示值不低于 2kPa。

4、试验程序

4.1 用溶剂(如丙酮)仔细清洗试验法兰密封面,垫片对中安装。

4.2 对垫片施加规定的预紧比压,达到规定值后保持 15min。

4.3 按 GB/T 12385-2025 中 5.5.3 的规定对密封腔容积进行标定。

4.4 按规定的升温速度进行升温,达到规定温度后保持 4h。

4.5 打开真空泵,管路抽真空至表压 -0.1MPa,通入试验介质对管路及密封腔内的气体进行置换,然后关闭真空泵及其管路阀门,并重复 1 次。

4.6 向密封腔内通入试验介质,达到规定压力后保压 10min,观察密封腔内压力的变化。若密封腔内压力下降值超过 0.3MPa,表明泄漏率过大,停止试验;若压力下降值未超过 0.3MPa,则关闭阀门 11,开始下一步。

4.7 开始测漏,记录测漏开始时密封空腔内的压力 PB1、差压传感器两侧压力差 ΔP1 和试验温度 TB1,并开始计时,达到测漏时间后记录测漏结束时密封空腔内的压力 PB2、差压传感器两侧压力差 ΔP2 和试验温度 TB2。

4.8 试验结束后,放空试验介质,关闭加热系统,卸载垫片预紧比压,并保持冷却系统工作至系统降至室温。

5、试验次数

同一样本试验次数不少于 3 次。

6、泄漏率计算和试验结果

6.1 标准状态下的气体体积泄漏率应按公式(1)计算:

6.2 最终试验结果取所有计算值的算术平均值并修约至两位有效数字。