机动车用液化石油气钢瓶集成阀的检查与试验方法。

1、试验条件

1.1 试验环境

本文件规定的试验在 15℃~30℃ 的环境温度下进行,实验室内应保持防震、防湿、防腐蚀和通风。

1.2 试验介质

静压强度试验介质为清洁的水,其他试验用介质为纯净的干燥空气或氮气等。

2、金属零件材料力学性能试验和化学成分分析

集成阀阀体的材料力学性能试验方法按 GB/T 228.1 的规定,化学成分分析方法按 GB/T 5121.1、GB/T 5121.3 和 GB/T 5121.9 的规定。

3、非金属材料性能试验

3.1 耐氧老化性试验

将试件放置于老化试验装置中,排出该装置中的空气,充入纯度 ≥99.5% 的氧气,并使压力达到 2.1MPa,升温至 70℃±5℃,保持 96h 取出,目测检查其变化。

3.2 耐臭氧老化性试验

将试件在 20% 的伸长率下,放置温度在 40℃±2℃,臭氧浓度为 50mg/L 的空气臭氧箱中,保持 72h 取出,用 25 倍放大镜检查其变化。

3.3 耐干热性试验

将试件放置温度为 85℃ 的空气箱中进行 168h 的耐干热试验。

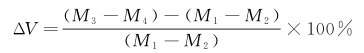

3.4 介质相容性试验

本试验用介质为正戊烷,并且在 23℃±2℃ 的温度下进行。每次试验用 3 只样品。每只样品应放在小直径的线环上,其容积的确定是通过先在空气中称量(M1),然后在水中称量(M2)。然后样品擦干放置在正戊烷的试验装置中浸泡,72h 以后,样品一个个从装置中取出,放在同一线环上在空气中称量(M3),此质量应在以离开试验介质 30s 之内称量。之后立即确定最后在水中的质量(M4),在获取水中质量(M2 和 M4)之前,每只样品应浸在乙醇中,然后浸在水中。体积变化(ΔV)以公式(1)计算,所得结果应为 3 只样品的平均值。体积变化(ΔV)质量确定后,样品应放在温度为 40℃ 的空气中 48h 达到恒定的质量,然后样品在空气中称量 M'2,质量损失(ΔM)应以公式(2)计算,所得结果应为 3 只样品的平均值。

…………………………(1)

…………………………(1)

…………………………(2)

…………………………(2)

3.5 耐低温性试验

将橡胶密封件、浮子放置在温度为 -40℃±1℃ 的试验装置中 24h,然后取出。

4、气密性试验

将试件装在气密性试验装置上,使水浸没试件,向试验装置内通入压缩空气或氮气,在 0.05MPa 及 2.2MPa 时,分别观察 3min。

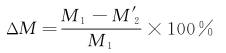

5、耐振试验

试验在正弦振动台架上进行,其恒定加速度为 1.5g,频率范围为 5Hz~200Hz。试验应在 3 个正交的轴向各持续 5h。5Hz~200Hz 的频带,应包含在 2 个 15min 的扫频时间内。

如试验不在恒定加速度台架上进行,则应将 5Hz~200Hz 的频带划分成 11 个半倍频段。其中,每组包括一个恒定的振幅。因此,理论的加速度在 1g~2g 之间(g=9.8m/s2),各频带的振幅应符合表 1 的规定。每个频带从 2 个方向进行,2min 完成,每个频带总时间为 30min。

表 1 各频带的振幅值

6、耐压试验

试件安装在静压强度试验装置上,封闭集成阀的出气口和安全阀的出气口,从试件的进端处充水加压至 5.0MPa。将截止阀分别开启和关闭,各保压 1min,检查集成阀阀体和各功能装置。

7、浮子耐压渗漏试验

将浮子质量做好记录,放入承压密封储罐中,排除储罐内的空气,使储罐内充满水,加压至 5.0MPa,保压 60min,取出检查外形并称质量。

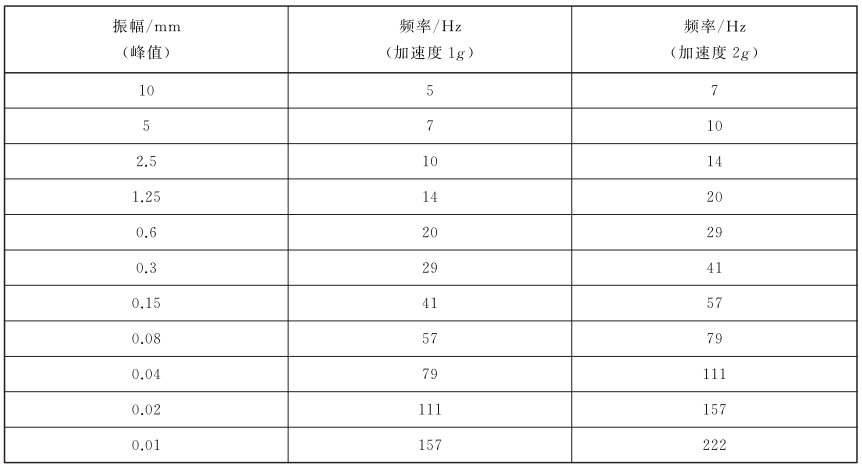

8、耐用性试验

将试件装在相应的耐用性试验装置上,分别进行充装装置、限充装置、限流装置、截止阀和液位显示装置的耐用性试验。各项耐用性试验每个循环的行程应不小于实际工作行程的 80%,循环频率不高于 15次/min,耐用性试验要求应符合表 2 的规定。

表 2 耐用性试验要求

9、安全阀试验

9.1 开启压力和回座压力试验

将试件装在试验装置上,先从进气端通入 0MPa~3.0MPa 的氮气或压缩空气,使安全阀连续开启和关闭 3 次以上,不记录压力值。然后进入正式试验,缓缓通入气源,用浸水法或检漏液检查。当安全阀的排气口开始出现气泡时,记录装置内的压力值,此值为开启压力。然后逐步增大装置的内压,使排放量增大到不能产生气泡时,再缓缓关闭通入的压缩空气又可产生气泡,当气泡再不能形成时,记录装置内的压力值,此值为回座压力。试验重复 3 次,取 3 次的算术平均值为最终试验结果。

9.2 排放能力试验

安全阀的安全排放量应满足火烧试验的要求,具体试验方法按 GB/T 17259 进行。

10、限充装置及液位显示装置试验

10.1 限充动作及液位显示试验

向限充装置内充入 0.5MPa~0.8MPa 压缩空气,将浮子提至液化石油气体积在钢瓶的 75%~80% 对应的水液位高度区间时观察限充动作及指针动作。

10.2 限充性能及液位显示试验

在进液单向阀和限充装置的两端接上压力表,从进液单向阀向限充装置充入水,适当调整进水口的压力,使 2 个压力表的压力差分别达到 0.07MPa 和 1.0MPa。在这 2 个压力状态下,当水位达到液化石油气体积占钢瓶的 75%~80% 对应的水液位高度区间时观察。

按照上述方法,调整两端压力差为 0.7MPa 时,浮子升高到发生限充动作,测量充入该装置水的速度。

11、限流阀试验

11.1 限流阀动作试验

在限流阀的进气口接入 0.6MPa 压缩空气,观察是否有限流动作。如有动作则关闭进气截止阀,再重新缓缓打开进气截止阀,应有正常的气流流出。

11.2 限流阀性能试验

在限流阀两端接上压力表,在进口端缓缓增加水的流量和压力,直到限流阀自动关闭,在限流阀关闭的瞬间记录两端的压力差。

限流阀自动关闭后,关闭进口端截止阀再重新缓缓打开截止阀,水应能正常流出。

12、外观检查

集成阀外观采用目测的方法。