调节阀 control valve,过程控制系统中由动力操纵来调节流体流量的装置。它由执行机构和阀门组成。执行机构能按照控制系统发出的信号,改变阀门内部节流件的位置。

今天给大家带来的分享是关于电站调节阀额定流量系数测量的内容。方法适用于火力发电机组汽水系统及燃油系统用调节阀(汽轮机调速系统用调节阀不在此范围内)。

1、试验设备

1.1 流量试验装置

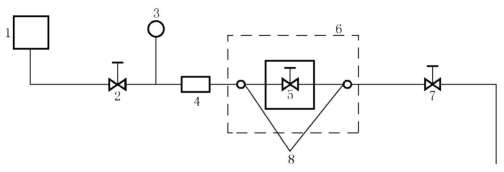

流量试验装置的安装按图 1。

1——压力源;2——试验段前节流阀;3——温度传感器;4——流量传感器;

5——试验阀门;6——试验段管路;7——试验段后节流阀;8——压力测点。

图 1 流量试验装置

1.2 标准试验段管路

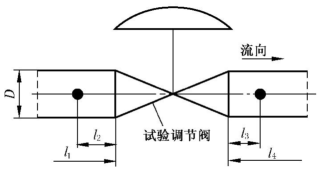

a)标准试验段管路由阀前后的两个直管段组成,直管段应有足够的长度,以保证液体流速均匀,具体要求参见表 1。试验段管路的公称尺寸应与试验调节阀的公称尺寸一致。

表 1 标准试验管段的布置及参数

| 标准试验管段的布置 | 阀前直管段 l1 | 阀前取压孔距 l2 | 阀后取压孔距 l3 | 阀后直管段 l4 |

| ≥20D | 2D | 6D | ≥10D |

b)试验段管路的内表面应无铁锈、氧化皮及任何足以引起激烈紊流的不规则形状。

c)试验段管路的中心线应对准试验阀门的入口与出口的中心线,其同轴度应符合表2的要求。

表 2 试验段管子同轴度

| 管子尺寸 D/mm | 同轴度 |

| 25~50 | 0.8 |

| 51~159 | 1.6 |

| 160 以上 | 1% 管子直径 |

d)试验管路不应有收缩,入口和出口应一样。

1.3 取压孔

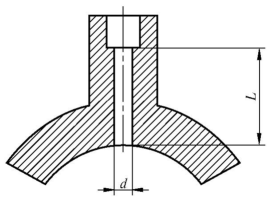

取压孔应按表 1 的要求和图 2 的结构设置,其孔径 d 为公称尺寸的 1/10,最小为 3mm,最大为 12mm,长度 L 为 2.5d~5d。阀前后取压孔径应相同。

图 2 取压孔示意图

1.4 压力表接点

a)压力表在任何情况下都不应插入管子内部,试验阀前后的两个压力测点的接点应当保持水平;

b)阀前测压点应距试验阀入口 2D,见表 1;

c)阀后测点应距试验阀出口 6D,见表 1。

2、流量测量

a)可以用流量孔板、电磁流量计、涡轮流量计或其他仪表测量流量,测量精度应符合 3 的规定;

b)流量计可安装在试验阀前或试验阀后,但当试验管路有泄漏和吸入空气时,安装点应能保证流量测量精度。

3、测量精度

a)流量的测量精度为 ±2%;

b)调节阀前后压差的测量精度为 ±2%;

c)试验流体的入口温度的测量精度为 ±2%;

d)阀门行程测量精度为额定行程的 ±0.5%。

4、试验介质

试验介质为 50℃~40℃ 的清洁水。

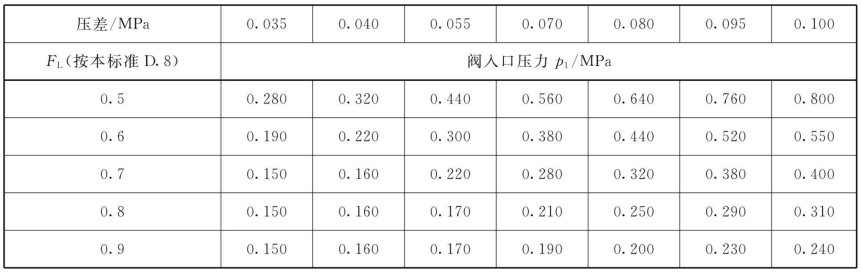

5、试验压差

调节阀前后的试验压差应在 0.035MPa~0.1MPa 范围内。为使阀后的管路充满介质和防止介质突然汽化,试验阀前压力应高于或等于表 3 所列的最小值。

表 3 阀前最小试验压力

6、额定流量系数(Kv)的计算公式(1)

式中:

Kv——额定流量系数;

Q——流量,单位为立方米每小时(m³/h);

P——阀前、后压差,单位为兆帕(MPa);

γ——液体密度,单位为克每立方厘米(g/cm³)(水为 1)。

7、试验方法

7.1 试验阀门应在三个不同的压差下进行试验,压差应符合 5 的规定,每次增量不少于 0.015MPa。

7.2 在下述阀门行程下分别测定流量和压差值。

a)在 100% 额定行程;

b)每隔 10% 额定行程测一次;

c)在到达最低调节点时。

7.3 将测量数据代入式(1)求得流量系数,取三次试验的算术平均值即为该阀相应的流量系数。

7.4 将额定行程时的测量数据代入式(1),取三次试验的算术平均值即为该阀的额定流量系数。

8、压力恢复系数FL的测定

8.1 使试验阀处于 100% 额定行程上,测定最大体积流量 Qmax。

8.2 阀前压力 P1 固定,系统后的节流阀全开,测出试验阀的最大压差。

8.3 第二次试验压差为第一次试验时最大压差的 90%,此时测出的流量与第一次最大压差下测出的流量应相差在 ±2% 范围内,则在最大压差下测出的流量为 Qmax。如超出上述范围,应取更高的阀前压力,将试验重复进行一次。

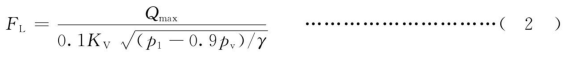

8.4 按式(2)计算 FL。

式中:

FL——液体压力恢复系数;

Qmax——最大体积流量,单位为立方米每小时(m³/h)

Kv——额定流量系数;

P1——阀前压力,单位为兆帕(MPa);

Pv——阀入口温度下的液体饱和蒸汽压力,单位为兆帕(MPa);

γ——液体密度(水为 1),单位为克每立方厘米(g/cm³)。