射流管电液伺服阀(以下简称"伺服阀") jet-pipe electro-hydraulic servo-valve,是一种前置放大级为射流管的电液伺服阀。

今天我们来学习关于该型伺服阀稳态试验的内容。

1、稳态试验一般要求

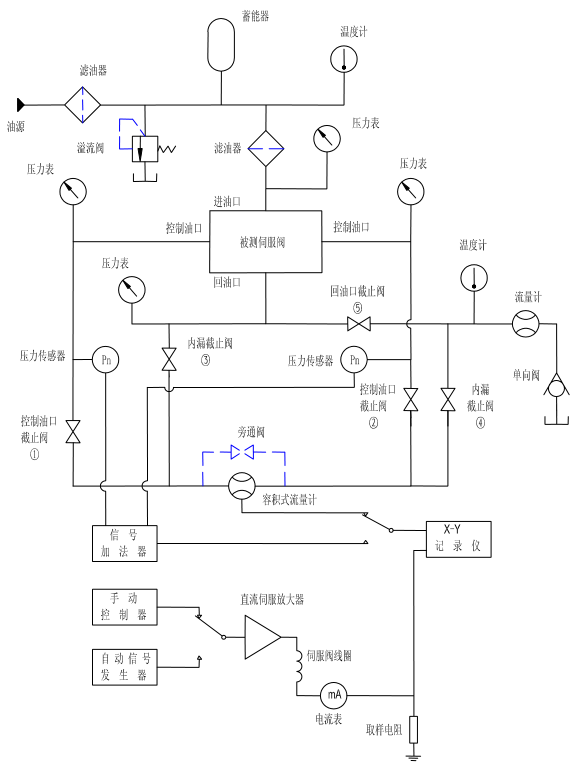

伺服阀稳态试验装置典型回路如图 1 所示,除满足"试验设备"要求外,还应满足如下要求:

图 1 稳态试验装置典型回路

a)自动信号发生器应能发出连续的对称三角波信号,提供信号的速度应低于测试记录系统的响应速度。手动控制器应能手调信号从正到负来回变化,信号幅值应可调。

b)伺服阀固定在安装座后,向伺服阀供压力油,空载情况下在正负额定电流之间循环 10 分钟,排除系统中空气并使工作油液温度稳定下来。

c)线圈连接方式:串联。

d)可使用测试软件进行性能指标的测试。

2、压力增益、极性

压力增益、极性试验步骤如下:

a)关闭控制油口阀 ①、②;

b)开启回油口阀 ⑤;

c)调整供油压力到被试阀的额定压力;

d)将输入电流慢慢循环几次;

e)"输入电流"电信号接在记录仪的 X 轴上,"负载压降"电信号接在记录仪的 Y 轴;

f)检查记录仪两个标尺的零位及放大倍数,在记录纸上画出 X、Y 轴的零位;

g)调整自动信号发生器,输出足够大的正负信号幅值,使之产生全部正负负载压降;

h)连续输入频率为 0.01Hz~0.02Hz,幅值为 ±In 的三角波信号;

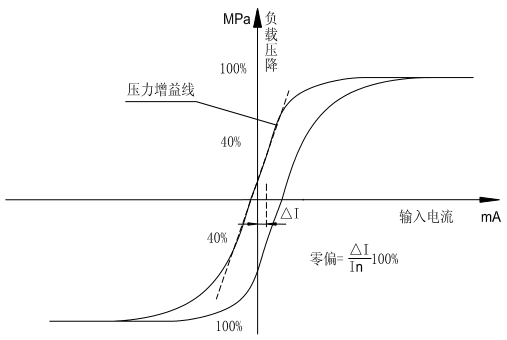

i)记录如图 2 所示完整的循环曲线;

j)取 ±40% 最大负载压降范围内,负载压降对控制电流的平均斜率计算压力增益测试结果;

K)对应正控制电流,负载压力 Pa 大于 Pb,即为正极性。

结果应符合“伺服阀的主要性能指标”的要求。

图 2 压力增益

3、空载流量特性

用下列试验步骤测出输入电流与负载压降的变化关系,从而绘制空载流量特性曲线。从曲线中测得额定流量、线性度、对称度、滞环和零遮盖。

a)打开回油口阀 ⑤;

b)打开控制油口阀 ①、② 并关闭内部泄漏阀门 ③、④;

c)调节伺服阀供油压力为额定压力 Pn;

d)输入电流,循环 5~10 分钟;

e)"输入电流"电信号接在记录仪的 X 轴上,"空载流量"接在记录仪的 Y 轴;

f)将输入信号调整在正负额定电流 In 之间;

g)调整好记录仪的放大倍数及零位,在记录纸上画出 X、Y 轴的零位;

h)连续输入频率为 0.01~0.02Hz,幅值为 ±In 的三角波信号;

i)记录一个完整的循环曲线,即空载流量特性曲线。按流量特性曲线可测得额定流量、线性度、对称度、滞环等性能指标的要求,其结果应符合要求;

j)缩小输入信号幅值到一定值,扩大 X 及 Y 轴放大倍数,重复上述试验即可获得反映滑阀遮盖的零区流量特性曲线。

结果应符合“伺服阀的主要性能指标”的要求。

4、内漏

伺服阀内漏试验步骤如下:

a)关闭控制油口阀 ①、②;

b)打开内部泄漏阀门 ③、④;

c)关闭回油口阀 ⑤;若内泄流量计装在回油路上(见图 1),则将回油口阀 ⑤ 开启,关闭阀 ①、②、③、④;

d)调节供油压力为额定压力 Pn;

e)"输入电流"电信号接在 X 轴,"回油管路流量"电信号接在 Y 轴上;

f)校核 X 轴和 Y 轴的零位;同时在记录纸上画出 X、Y 轴的零位;

g)使自动信号发生器产生电流幅值为正负额定电流的输出;

h)连续循环输入信号,全部记录零位附近的内漏变化;

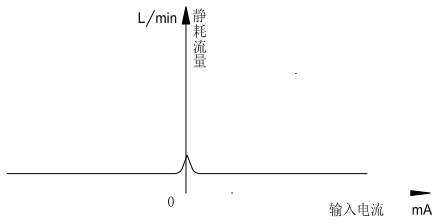

i)记录半个周期的内漏特性曲线(可开始于+In,也可开始于 -In)(见图 3)。

结果应符合“伺服阀的主要性能指标”的要求。

图 3 内漏曲线

5、分辨率

5.1 零区正反向分辨率试验步骤如下:

a)重复第 2 条压力增益试验方法的 a)~d)步骤。

b)对一个极性方向施加小输入电流,使两控制油口压力值相等。再对同一极性方向施加另一小输入电流,直到使两控制油口压力变化为止。记下两次电流值与控制油口压力的读数,此二次电流值的代数差即是零区正向分辨率的测量值。

c)沿相反向改变输入电流,直到控制油口的压力产生反向变化,记下此电流值。最后记录的两个电流值的代数差即是零区反向分辨率。

结果应符合“伺服阀的主要性能指标”的要求。

5.2 零区外正反向分辨率试验步骤如下:

a)换上灵敏度高的流量计。同时打开回油口阀 ⑤,控制油口阀 ①、②,关闭内部泄漏阀 ③、④。

b)调整供油压力到额定压力 Pn。

c)循环输入电流。

d)对一个极性方向施加小输入电流(约 10% 额定电流),记录电流值。

e)对同一极性方向施加更小的信号,直到流量计读数变化,记下此电流值。最后记录的两个电流值的代数差即是零区外正向分辨率的测量值。

f)使输入信号减小,直到流量计读数变化,记下此电流值。最后记录的两个电流值的代数差即是零区外反向分辨率的测量值。

g)在 10% 额定电流之间各点重复上述试验,得到一系列正反分辨率的测量值。其中最大的值与额定电流的百分比即为分辨率的量值。

结果应符合“伺服阀的主要性能指标”的要求。

6、零偏、零漂

6.1 零偏试验步骤如下:

a)打开回油口阀 ⑤,关闭控制油口阀 ①、②,调节供油压力为额定压力 Pn。

b)输入正额定电流 +In,然后将输入电流减小到零,继续到负的额定电流 -In。

c)为消除滞环影响,须继续缓慢在正负电流之间循环输入电流,同时逐步减小最大电流值。当用此法将电流减为零时,记下各控制油口的压力。

d)缓慢施加一个输入电流,将阀调到零位(即使得两控制油口的压力相等),记下输入电流值。

e)缓慢地在同一方向增加输入电流,直到控制油口压力改变。

f)停止和反向施加输入电流,直到两控制油口压力再次相等,记下输入电流值。

g)零偏电流是上述两次使伺服阀置零的电流平均值。

结果应符合“伺服阀的主要性能指标”的要求。

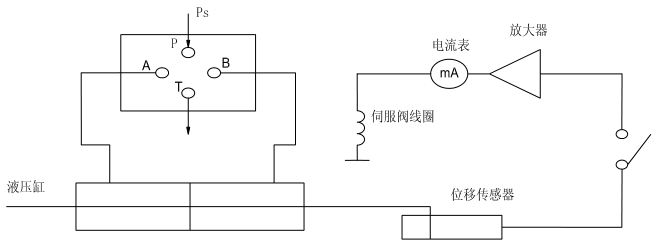

6.2 按 6.1 条进行零偏试验后,按图 4 所示装置进行供油压力零漂试验,步骤如下:

图 4 零漂试验装置示意图

a)调整供油压力,供油压力变化范围为 0.8Pn~1.1Pn;

b)在每一个供油压力值下,重复 6.1 的 e)、f)、g)步骤,记录各零偏电流,并计算各零偏变化值;

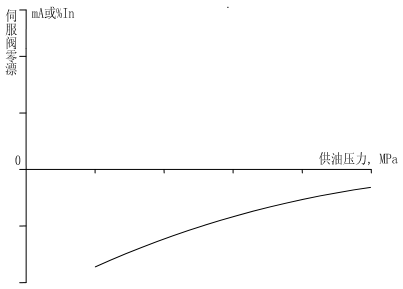

c)画出各供油压力下的零偏变化曲线,其中最大的零偏变化值即为供油压力零漂(见图 5)。

结果应符合“伺服阀的主要性能指标”的要求。

图 5 供油压力零漂

6.3 按 6.1 进行零偏试验后,按图 1 所示装置进行回油压力零漂试验,其步骤如下:

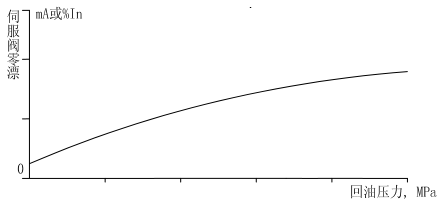

a)缓慢关闭回油口阀 ⑤,以建立回油变化的压力,回油压力在 0MPa~0.7MPa 范围变化;

b)在每一个回油压力值下,重复 6.1 的 e)、f)、g)步骤,记录各相应的零偏电流,并计算各零偏变化值;

c)画出各供油压力下的零偏变化曲线,其中最大的零偏变化值即为回油压力零漂(见图 6)。

结果应符合“伺服阀的主要性能指标”的要求。

图 6 回油压力零漂

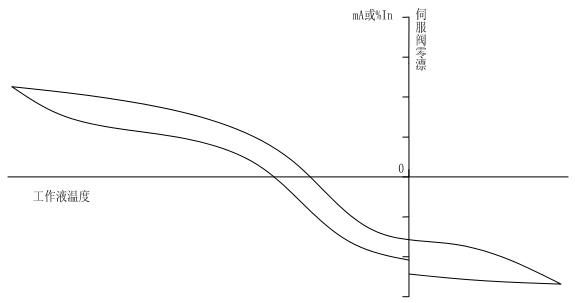

6.4 温度零漂试验步骤如下:

a)按图 1 所示试验装置允许与高低温试验一起进行,零偏测试可用 3 空载流量特性曲线试验方法或 2 压力增益曲线试验方法进行;

b)未供油时,让输入信号在正负额定电流之间缓慢循环,同时逐步减小输入信号幅值直到零;

c)调整供油压力到额定压力 Pn;

d)工作液油温变化为 56℃;

e)画出零偏对温度的曲线,其中最大的零偏变化值即为温度零漂(见图 7)。

结果应符合“伺服阀的主要性能指标”的要求。

6.5 零位流量波动

进行 5.2 条中 a~f 项工作,绘制出零位流量波动曲线,检查并计算曲线中最大的流量脉冲点。

图 7 温度零漂