减压阀性能试验项目包括:壳体试验、密封性能试验、调压试验、流量试验、流量特性试验、压力特性试验、连续运行试验及动静压升试验,共 8 项,各项性能对应的试验方法见以下内容。

1、壳体试验

按 GB/T 13927 的规定。试验介质为水。如需做气压试验,则在完成水压试验后再进行。承压壳体进行试验时,不包括敏感元件(膜片、波纹管)。

2、密封性能试验

2.1 试验介质

试验介质为:

——常温空气;

——常温水(水用减压阀)。

2.2 试验持续时间

试验持续时间按表 1 的规定。

表 1 密封试验持续时间

单位为秒

| 公称尺寸 | 最短试验持续时间 |

≤DN50 DN65~DN125 ≥DN150 | 60 120 180 |

2.3 试验程序

减压阀处于关闭状态。从进口处分别施加最高允许工作压力(铭牌上没有标明时,按公称压力值)和最低允许进口工作压力,出口通大气,测定并记录渗漏量。

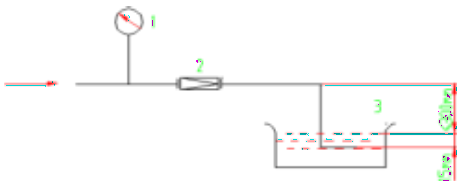

在渗漏量不便计量的情况下,允许按下述方法进行密封试验。试验系统按图 1。减压阀关闭,从进口处施加最高允许工作压力,调节减压阀的调节弹簧,使出口压力分别为最高允许出口压力和最低允许出口压力,然后,关闭减压阀后的截止阀。测定并记录减压阀后压力表的升值。

气体检漏采用渗漏引出管测定。引出管内径为 6mm,长度不大于 500mm,距水槽内液面的高度不大于 300mm,检漏系统如图 1 所示。

标引序号说明:

1——压力表;2——被测阀;3——水槽。

图 1 气体检漏试验系统示意图

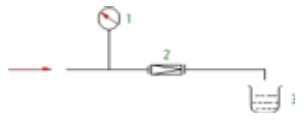

液体检漏可采用收集并称量排放介质的直接测量方法。检漏系统如图 2 所示。

标引序号说明:

1——压力表;2——被测阀;3——量杯。

图 2 液体检漏试验系统示意图

3、调压试验

3.1 试验介质

试验介质为:

——常温空气;

——水(水用减压阀)。

3.2 试验程序

试验系统按图 1、图 2。减压阀处于关闭状态,微开减压阀后的节流阀至持续有可观察的介质排出即可,将减压阀的进口端压力升至最高允许工作压力,缓慢调节减压阀的调节螺钉(或手轮),使出口压力在规定出口压力范围的最大与最小之间连续变。反复两次,记录观察情况。

4、流量试验

4.1流量系数 CV 值的测定

流量系数 CV 与 KV 的关系为:CV=1.17KV。

试验系统如图 1 所示,试验时,保持减压阀两端压差但阀后压力不得小于 0.035MPa,使减压阀在节流状态下开度达最大,取 3 次实测流量的算术平均值。

根据式(1)可计算得出流通能力。

液体:

CV=0.369Q√ρ/△P …………………………………………(1)

式中:

CV——流通能力;

Q——体积流量,单位为立方米每小时(m³/h);

ρ——流体密度,单位为克每立方厘米(g/cm³);

△P——进、出口压力差,单位为兆帕(MPa)。

4.2 试验介质

试验介质为水。

4.3 试验程序

流量试验应在紊流、无空化区域内 3 个间隔较大的压差点(但不低于 0.01MPa)上进行流量测量。建议压差是:

a)恰好在空化点以下(刚开始空化)或试验设备可获得的最大值,取其中较小值;

b)约为 a)压差的 50%;

c)约为 a)压差的 10%。

对于流通能力很小的阀,在椎荐的压差下可能会产生非紊流。在这种情况下应取较大的压差,以保证产生紊流,推荐的阀最小雷诺数 Re,应为 105。

应记录与上述指定压差的偏差,并说明偏差原因。

4.4 流量测量

试验介质为常温水,试验系统按图 1、图 2。给定最高进口工作压力,调节被测阀为某一出口压力,此时被测阀后的截止阀为微启。然后逐渐增大截止阀开度使被测阀出口压力偏差达最大允许值,此时记录的流量为最大流量。

每次流量试验得到的 3 个值中,最大值不应比最小值大 4% 以上。如果差值超过此允差,应重复进行流量试验。每一行程的流量系数应该是三个试验值的算术平均值圆整到不多于三位有效数字。

5、流量特性试验

5.1 试验介质

试验介质为:

——常温空气;

——水(水用减压阀);

——蒸汽(蒸汽用减压阀)。

5.2 试验程序

试验系统按图 1、图 2。给定最高允许进口工作压力,调节被测阀为某一出口压力。同时调节被测阀后的节流阀,使出口流量为该工况下的 20% 最大流量。然后再逐渐开启截止阀使出口流量达该工况下的 100% 最大流量。记录此时被测阀出口压力偏差值。每次流量试验得到的 3 个值中,最大值不应比最小值大 4% 以上。如果差值超过此允差,应重复进行流量试验。每一行程的流量系数应该是三个试验值的算术平均值圆整到不多于三位有效数字。

6、压力特性试验

6.1 试验介质

试验介质为:

——常温空气;

——水(水用减压阀);

——蒸汽(蒸汽用减压阀)。

6.2 试验程序

试验系统按图 1、图 2。给定最高允许进口工作压力,调出口压力分别为该弹簧压力级内最高、最低压力。保持该工况最大流量,然后改变减压阀前截止阀的开度,使进口压力在 80%~105% 最高工作压力范围内变化,记录此时出口压力偏差值。

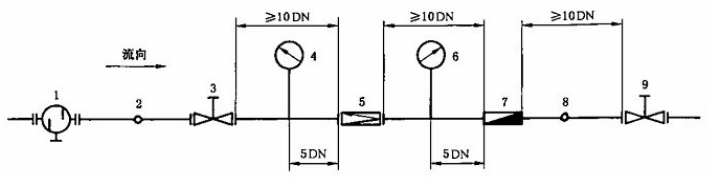

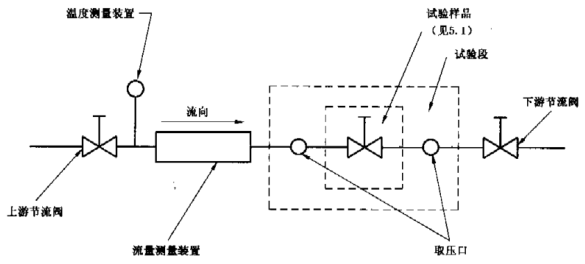

1——过滤器;2、8——温度计;3、9——截止阀;4、6——压力表;5——被测阀;7——流量计。

图 3 可压缩介质性能试验系统示意图

图 4 不可压缩介质性能试验系统示意图

7、连续运行试验

7.1 试验要求

整机动作试验次数按表 2 的规定。

表 2 动作试验次数

| 密封副结构 | 公称尺寸 DN | 试验次数 次 |

| 弹性密封结构 | ≤100 125~200 ≥250 | 100000 50000 10000 |

| 金属与金属密封结构 | ≤100 125~300 ≥350 | 10000 5000 2000 |

完成开启和关闭一次循环,即为一个试验次数(减压阀在试验时,其后面电磁阀启闭一次既为减压阀动作一次)。

减压阀的开度大小由试验时所调进、出口压力和出口处截止阀决定。减压阀每分钟动作次数由电磁阀启闭次数决定,减压阀每分钟动作次数按表 3 的规定。

表 3 减压阀动作频率

进口压力 MPa | 出口压力 MPa | 减压阀频率 次/min |

| ≤1.6 | 0.1~0.5 | 10~50 |

| 1.6~2.5 | ||

| 2.5~3 | 0.1~1.0 | |

| 3~15 | 1.6~3 | 3~5 |

在保证试验压力的情况下,试验管路与减压阀通道尺寸可以不相同,允许在直管前、后装渐缩(扩)管。

发生下列任何一种情况时,即可终止试验:

——直通、进出口压力平衡;

——弹簧断裂;

——膜片破坏;

——由于其它零件损坏,无法进行正常试验。

7.2 试验介质

常温水或空气。

7.3 试验程序

试验系统如图 5 所示。被测阀应在出厂试验合格后进行。在进口侧施加最高工作压力,打开电磁阀,微开启被测阀后截止阀使被测阀后压力表回零,调节减压阀使出口压力达到表 3 的要求。使电磁阀以表 3 要求的频率进行启闭,记录时间和次数。

标引序号说明:

1、5——截止阀;2、4——压力表;3——被测阀;6——电磁阀;7——继电器;8——计数器。

图 5 连续运行试验系统示意图

8、动静压升试验

8.1 试验介质

试验介质为:

——常温空气;

——水(水用减压阀);

——蒸汽(蒸汽用减压阀)。

8.2 试验程序

试验系统按图 1、图 2。给定最高允许进口工作压力,被测阀进、出口压力稳定后,缓慢关闭被测阀后截止阀,直至被测阀出口流量为零,待减压阀关闭 2min 后测量两次出口压力,间隔时间 5min,取两次关闭压力实测值最大值。

以上就是今天的分享!如果您对用于上述试验的减压阀性能试验装置感兴趣,欢迎与我们联系!