计量泵是一种用于输送温度为 -30℃~150℃、年度为 0.3mm²/s~2000mm²/s 的液体的柱塞计量泵和隔膜计量泵(以下简称"泵")。

今天我们来学习关于计量泵性能试验装置及试验项目的内容。

1、试验装置

1.1 试验装置的一般要求应符合 GB/T 7784 的规定。

1.2 试验介质应为 0℃〜40℃ 的常温清水。同一台泵的同一组性能试验过程中的水温差为 ±2℃,此时,清水的密度为平均温度时的值。

1.3 试验系统管件、阀门等的通径均应等于或大于试验泵的进、出口通径,但不应大于试验泵口径的 1.25 倍。

1.4 试验装置应能保证压力测量值脉动不超过 10%。

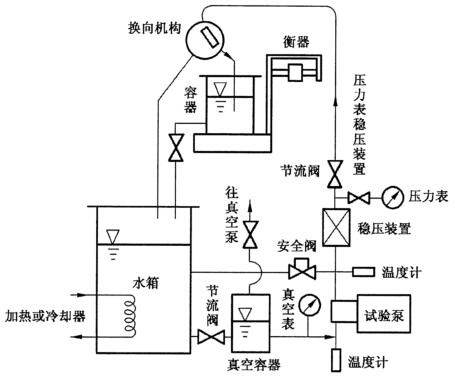

1.5 泵的汽蚀试验采用真空容器法或深井法,其试验装置示意图参见图 1。

a)真空容器法:在泵的进口管路设置真空容器,用节流阀和真空泵来改变进口真空度。试验时调节节流阀和真空泵,保证泵进口真空度稳定;

b)深井法:泵的进口管路安装在深度超过 10m 的与地下水隔绝的深井内,用改变井内液位高度来调节泵进口的真空度。在测量同一组试验点时,井内液位应保持近似不变。

1.6 在试验带有强制开启补油机构的隔膜泵时,进水压力宜在 0.015MPa〜0.02MPa 之间。

1.7 泵的排出管路应设置管路安全阀或其他安全保护装置,安全阀的开启压力、安全保护装置的保护压力按表 1 的规定。

表 1 管路安全阀的开启压力

单位为兆帕

| 泵额定排出压力 Pdr | 0.2〜5.0 | >5.0〜20 | >20〜50 |

| 管路安全阀开启压力 Pk | 1.2Pdr | 1.15Pdr,且不小于 6MPa | 1.1Pdr,且不小于 23MPa |

1.8 测量不确定度按 GB/T 7784 规定计算。

图 1 a)真空容器法汽蚀性能试验装置示意图

图 1 b)深井法汽蚀性能试验装置示意图

2、试验项目

2.1 空载试验

2.1.1 空载试验包括零流量试验和调量试验。

2.1.2 运行前应将进、出口管路阀门全开,调量表(或调节手轮刻度)对准零,零流量运转试验不少于 0.5h,检查调量表(或调节手轮刻度)应在零点。

2.1.3 调量试验应在进、出口管路阀门全开时进行,逐渐增大行程长度,直至调到 100% 的相对行程长度后,运转不少于 0.5h,试验过程中应无异常声响和振动,行程调节应平稳,调节手轮应牢固。

2.2 升载试验

2.2.1 升载试验应在额定泵速、最大行程长度下进行,排出压力从常压逐渐上升到额定排出压力。根据额定排出压力的不同,有如下几种升压情形:

——额定排出压力超过 5MPa 的泵,应将压力分为 25%、50%、75%、100% 四个等级逐渐加大,每个压力工况均应运转不少于 15min,满载时运转不少于 2h;

——额定排出压力范围在 1MPa〜5MPa 内的泵,在1MPa时运转不少于 0.5h 后,即可升压至额定排出压力运转不少于 2h;

——额定排出压力低于 1MPa 的泵,常压运行不少于 0.5h 后,可直接升压至额定排出压力运转不少于 2h。

2.2.2 隔膜计量泵应在额定排出压力下对三阀阀组进行动作调试,安全阀、补偿阀等的动作合作后方可进行性能试验。

2.3 连续运转试验

按照 GB/T 7784 规定进行。

2.4 隔膜泵安全阀开启试验

隔膜泵在额定条件运行时,调节出口管路阀门,提高排出压力,在规定的开启压力下,安全阀应正确动作。开启后,再调节出口管路阀门,观察其回座动作的灵敏度。试验应不少于 3 次。

2.5 性能试验

性能试验按 GB/T 7784 规定进行。

2.6 额定工况点性能检测

在泵额定条件下和最大行程长度下测量泵的流量和泄漏量,泄漏量仅限于柱塞式计量泵的测量。

2.7 流量标定和计量精度试验

2.7.1 流量稳定性精度试验应在额定条件下测定,相对行程长度在 100%、75%、50%、30%、10% 处,依次测定五组流量数据,各相对行程长度处取单个流量测量值应不小于 3 个。

2.7.2 复现性精度试验还应分别在以下行程长度时非连续测取流量值:

——在行程长度的 100% 处,测量不少于3个流量值;

——在行程长度的 75% 和 50% 处,测量不小于 2 个流量值;

——在行程长度的 30% 和 10% 处,测量不少于 1 个流量值。

2.7.3 流量标定和线性度是将稳定性精度试验和复现性精度试验中测取的所有数据进行数理统计和计算得出。

2.7.4 当泵在小的相对行程长度处无流量或流量不正常时,则应从开始有正常流量的相对行程长度下依次测定若干组流量数据。

2.7.5 调节范围在上述试验的基础上,按规定进行判定。

2.8 汽蚀性能试验

2.8.1 汽蚀性能试验应在额定条件及最大行程长度下进行。

2.8.2 在保持压差不低于额定压差的情况下,逐渐降低泵吸入压力(增加泵的吸上真空高度)至流量比正常流量低 5%〜10% 为止,试验点应不少于 8 点,在泵接近汽蚀时,试验点的间隔应适当减小。在每个吸入压力试验点,同时测量并记录介质温度、泵速、流量、吸入压力、排出压力的值。

2.8.3 泵的流量下降 3% 时为临界汽蚀工况点,此刻的净正吸入压头(NPSH)值确定为泵的必须的净正吸入压头(NPSHr)值。

2.9 噪声试验

噪声试验应在额定条件及最大行程长度下进行。噪声测量按照 GB/T 7784 或 GB/T 9069 规定进行。

2.10 振动试验

振动试验应在额定条件及最大行程长度下进行。振动测量按 GB/T 13364 的规定进行。

2.11 特殊试验

2.11.1 通常是指超压试验、实际介质试验和实际温度试验。可根据要求选做一种或全部。

2.11.2 超压试验时泵应在最大行程长度、试验泵速下运行,排出压力试验值按表 2 的规定(对隔膜泵进行超压试验时,液压腔安全阀的开启压力须重新调整)进行,运转不少于 5min。

表 2 超压试验排出压力试验值

单位为兆帕

| 额定排出压力值 Pdr | 排出压力试验值 |

| ≤16 | 120%Pdr |

| >16 | 110%Pdr,且不小于 19.2MPa |

2.11.3 实际介质试验是指采用泵输送的实际介质进行试验。

2.11.4 实际温度试验是指在泵输送介质的实际温度的条件下进行试验。

2.12 清洁度试验

将泵解体,用清洗剂(推荐采用 GB 1922-2006 规定的 1 号中芳型油漆及清洗用溶剂油)清洗机身内部和接触润滑油的各部件及运动部件,用符合 GB/T 6003.1-2012 规定的 φ300X75-0.045/0.030 型金属丝编织网试验筛过滤,网上残留物待溶剂油挥发后放入 75℃〜85℃ 烘箱内烘 1h 后取出,置于干燥容器中冷却 30min,将污物用精度不低于 7 级的普通天平称量,所得质量为清洁度值。