拉断阀 breakaway coupling,是一种当受到一定的外力作用时,能安全断开,并且两端自动封闭的安全装置。

船用超低温拉断阀(以下简称“拉断阀”)是一种用于船舶液化天然气(LNG)加注、过驳和装卸等作业过程中使用的软管传输系统用拉断阀。今天我们来学习关于该型拉断阀性能试验的内容。

1、性能要求

1.1 流量和压力损失

拉断阀在试验过程中应记录其流量与压力损失特性曲线,并满足设计要求,允许误差在 ±10% 以内。

1.2 耐压强度

1.2.1 拉断阀的两个单阀连接前,各阀体分别在 2.4MPa 的液压条件下,应无损坏、变形和渗漏现象。

1.2.2 拉断阀组装后,整个壳体在 2.4MPa 的液压条件下,应无损坏、变形和渗漏现象。

1.3 常温密封性

1.3.1 拉断阀的两个单阀连接前,在环境温度下,各阀体分别在 0.05MPa 和 1.76MPa 的气压条件下,应无泄漏现象。

1.3.2 拉断阀组装后,在环境温度下,分别在 0.05MPa 和 1.76MPa 的气压条件下,应无泄漏现象。

1.4 低温密封性

1.4.1 拉断阀的两个单阀连接前,在不高于 -162℃ 的低温条件下,两端阀体分别在 0.05MPa 和 1.76MPa 的液压条件下,应无可见泄漏。

1.4.2 拉断阀组装后,在不高于 -162℃ 的低温条件下,分别在 0.05MPa 和 1.76MPa 的液压条件下,应无可见泄漏。

1.5 低温拉断性能

1.5.1 致断螺栓式拉断阀

在不高于 -162℃ 的低温条件下,致断螺栓式拉断阀受到轴向、与轴向成 45° 和 90° 方向的拉伸时,当达到表 1 拉断阀设定的拉断力时,拉断阀应能从设定部位安全断开,且拉断动作无阻滞。致断螺栓式拉断阀每个方向的拉断力值允许误差在 ±10% 以内。

1.5.2 拉索断开式拉断阀

在不高于 -162℃ 的低温条件下,拉索断开式拉断阀受到轴向拉伸时,当达到表 2 拉断阀设定的脱开力值时,拉断阀应能从设定部位安全脱开,且脱开动作无阻滞。拉索断开式拉断阀脱开力值允许误差在 ±10%以内。

1.6 拉断密封性

拉断阀在受外力断开后,两端应能自动密封,且无可见泄漏。

1.7 耐跌落性能

拉断阀受外力脱开后,在离地面 1.5m 高处跌落后,应无损坏和可见泄漏。

1.8 复位操作性能

拉断阀受外力脱开后,在现场条件许可时,应能现场重新组装后进行作业,允许更换密封件等易损件,并能保证密封性能达到 1.3、1.4 的要求。

1.9 耐低温高压冲击性能

拉断阀的两个单阀在不高于 -162℃ 的低温条件下,应能承受 8.0MPa 的液压而无变形和损坏现象,但允许阀体密封面有泄漏。

1.10 耐火性能

拉断阀应具有耐火性能,其耐火结构设计应确保在软密封被烧坏失效时仍能保持一定的密封性能。

2、性能试验方法

2.1 流量和压力损失

将拉断阀连接在相应的管道中,调节流量,在拉断阀两端接上数显式差压压力表,可直接读出拉断阀压力损失值。具体试验按照 GB/T 30832-2014 规定的方法进行。

2.2 耐压强度

2.2.1 拉断阀断开状态(两个单阀连接前)

试验介质为水,水温为 5℃~50℃,水中氯离子含量不超过 100mg/L。

拉断阀连接前,两端阀体分别进行试验。试验时阀体一端由自身单向阀芯封闭,在另一端向阀体内部充入水,逐渐加压至 2.4MPa,在表 1 规定的保压时间内,观察阀体及各连接部位有无损坏、异常变形或泄漏现象。

表 1 强度试验时间

| 公称尺寸 DN | ≤50 | >50 |

| 试验保压时间(分钟) | ≥10 | ≥15 |

2.2.2 拉断阀连接状态(组装后)

试验介质为水,水温为 5℃~50℃,水中氯离子含量不超过 100mg/L。

拉断阀处于连接状态,封闭其一端进口,在另一端向壳体内部充入水,逐渐加压至 2.4MPa,在表 1 规定的保压时间内,观察壳体及各连接部位有无损坏、异常变形或泄漏现象。

2.3 常温密封性

2.3.1 拉断阀断开状态(两个单阀连接前)

试验介质为压缩空气或氮气;试验温度为环境温度。

拉断阀连接前,两端阀体分别放入清水(水温为 5℃~50℃,水中氯离子含量不超过 100mg/L)中进行试验。试验时阀体一端由自身单向阀芯封闭,在另一端向阀体内部充入试验介质,分别调节压力至 ≤0.05MPa 和 ≥1.76MPa,保压时间 ≥10min,观察阀体各连接部位和密封面有无泄漏现象。在做低压和高压密封试验时,压力表的精度应满足试验压力的要求,必要时应更换压力表。

2.3.2 拉断阀连接状态(组装后)

试验介质为压缩空气或氮气;试验温度为环境温度。

拉断阀处于连接状态,封闭其一端进口,在另一端向壳体内部充入试验介质,分别调节压力至 ≤0.05MPa 和 ≥1.76MPa,保压时间 ≥10min,观察壳体各连接部位和密封面有无泄漏现象。在做低压和高压密封试验时,压力表的精度应满足试验压力的要求,必要时应更换压力表。

2.4 低温密封性

2.4.1 一般要求

拉断阀低温密封性试验应在常温密封性试验合格后进行。

试验介质为液氮,试验温度不高于 -162℃。

拉断阀低温试验前,应进行清理和干燥,不应残留常温试验介质在阀腔内部。

2.4.2 拉断阀断开状态(两个单阀连接前)

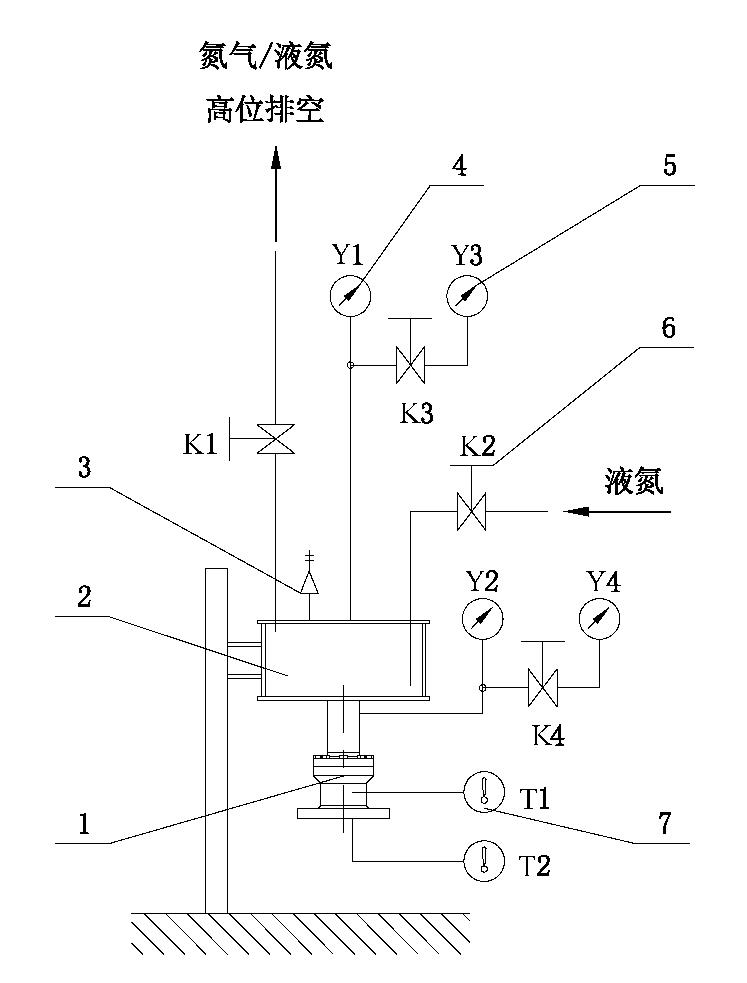

拉断阀连接前,两个单阀的低温密封性试验方案如图 1 所示。

说明:1——拉断阀(单阀);2——缓冲罐;3——安全阀;

4、5——压力表(Y1~Y4);6——工艺阀(K1~K4);7——温度计(T1、T2)。

图 1 拉断阀断开状态(单阀)低温密封性试验装置

试验时,打开工艺阀门 K1、K2 向安装在拉断阀单阀(密封面朝下)上方的缓冲罐内充装液氮,在冷却期间,适时通过安装在阀体外侧和密封面外侧的温度计监测阀体温度,直至达到试验温度;然后通过工艺阀门调节缓冲罐内液面及系统压力,使液氮液面始终高于拉断阀阀体,分别将系统压力调节至 ≤0.05MPa 和 ≥1.76MPa,保压时间 ≥10min。在压力保持过程中,观察阀体各连接部位和密封面是否有液氮可见泄漏现象。在做低压和高压密封试验时,压力表的精度应满足试验压力的要求,必要时应更换压力表。

2.4.3 拉断阀连接状态(组装后)

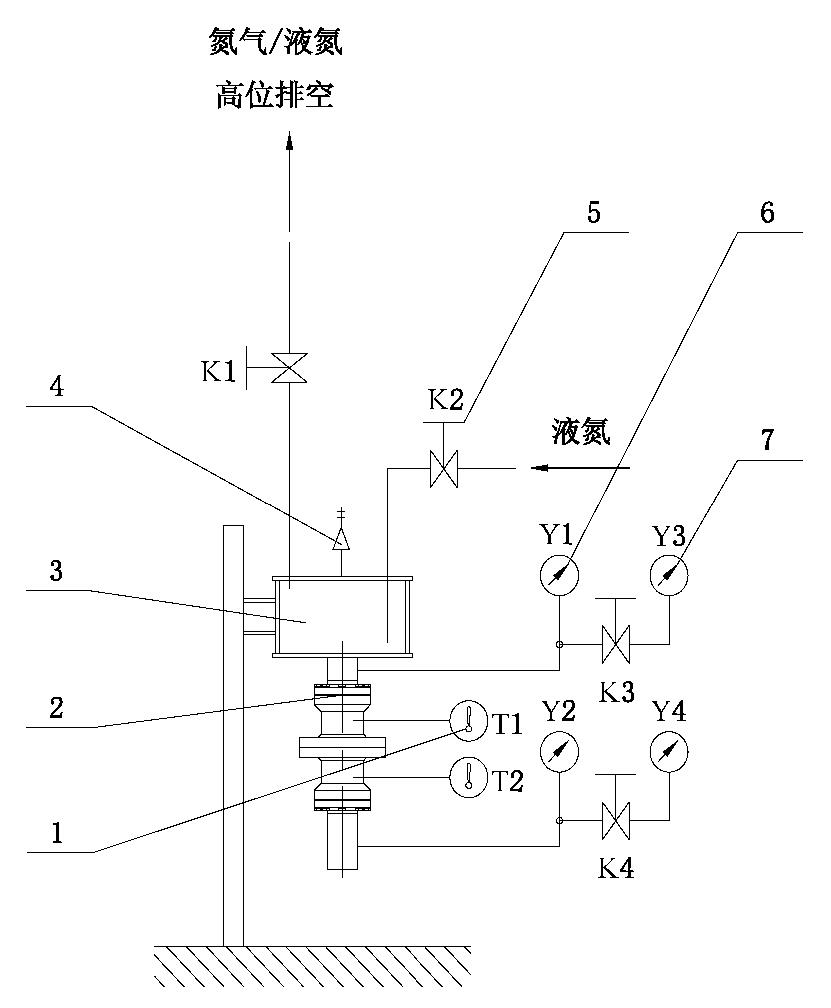

拉断阀组装后,低温密封性试验方案如图 2 所示。

试验时,打开工艺阀门 K1、K2 向安装在拉断阀上方的缓冲罐内充装液氮,在冷却期间,适时通过安装在阀体外侧的温度计监测阀体温度,直至达到试验温度;然后通过工艺阀门调节缓冲罐内液面及系统压力,使液氮液面始终高于拉断阀阀体,分别将系统压力调节至 ≤0.05MPa 和 ≥1.76MPa,保压时间 ≥10min。在压力保持过程中,观察阀体各连接部位和密封面是否有液氮可见泄漏现象。在做低压和高压密封试验时,压力表的精度应满足试验压力的要求,必要时应更换压力表。

说明:1——温度计(T1、T2);2——拉断阀;3——缓冲罐;

4——安全阀;5——工艺阀(K1~K4);6、7——压力表(Y1~Y4)。

图 2 拉断阀低温密封性试验装置

2.5 低温拉断性能

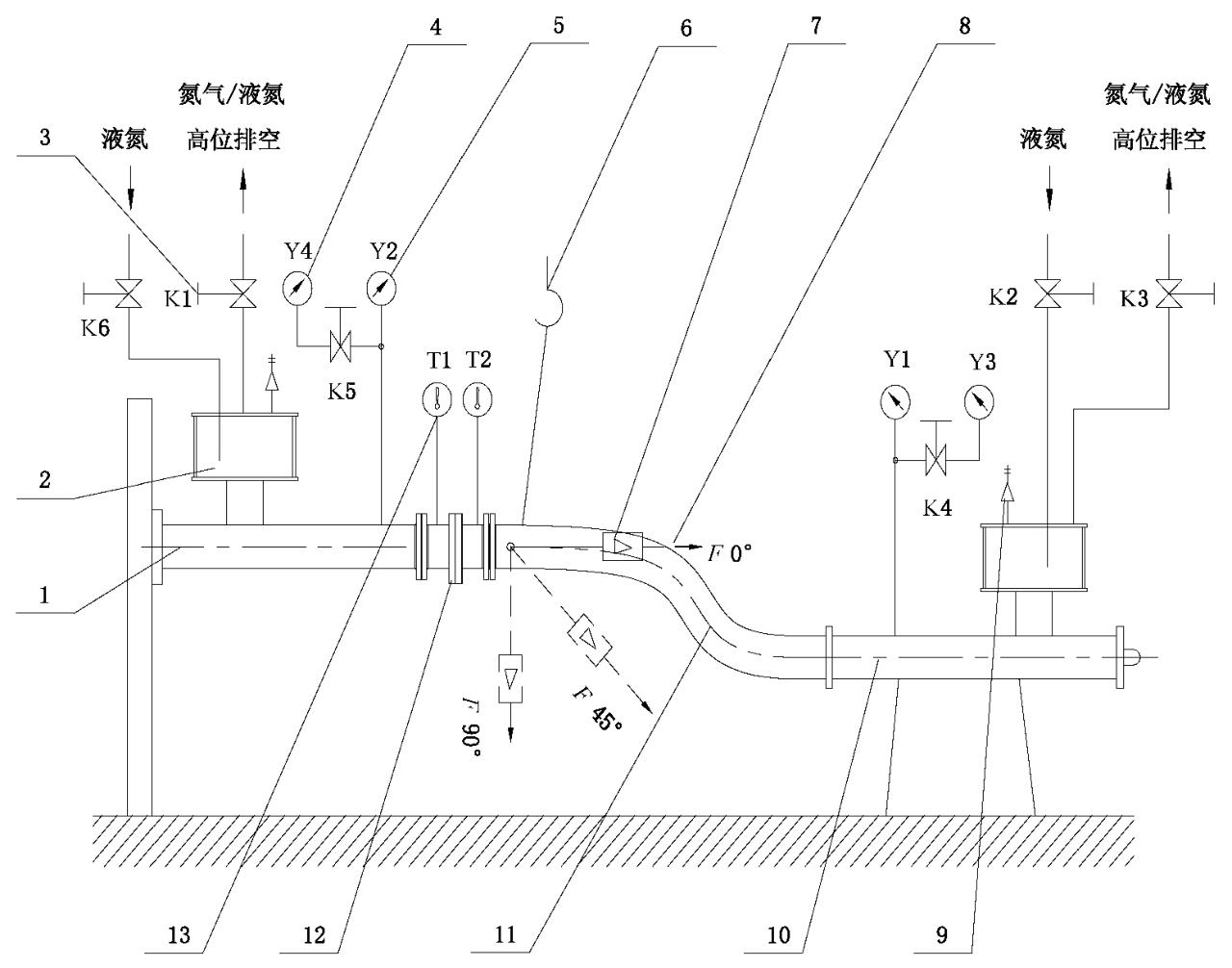

2.5.1 致断螺栓式拉断阀

将拉断阀安装于如图 3 所示的试验装置中,左侧管线固定,右侧连接软管。连接好管路和拉力装置。从进液端通入液氮,打开出口阀门,预冷拉断阀 30min,在冷却期间,适时通过安装在阀体外侧的温度计监测阀体温度;向拉断阀表面喷水雾使拉断阀表面结冰,当温度达到试验温度,表面冰层厚度达到规定值时,启动拉力装置,使拉断阀受到拉力作用,逐步增大拉力直至致断螺栓被拉断,拉断阀安全断开。用悬挂装置保护断开后的拉断阀不会掉落,用测力计记录在拉断阀断开过程当中拉力最大值。

试验时,应分别测试轴向 0°、与轴向成 45°、与轴向成 90° 状态下的拉断力。每个角度状态下至少测试 3 次,每次测试值均应在 1.5.1 规定的拉断力范围内。

说明:1、10——管线(左侧、右侧);2——缓冲罐;3——工艺阀(K1~K6);4、5——压力表(Y1~Y4);

6——悬挂装置;7——测力计;8——拉力装置;9——安全阀;11——软管;12——拉断阀;13——温度计(T1、T2)。

图 3 致断螺栓式拉断阀低温拉断性能试验装置

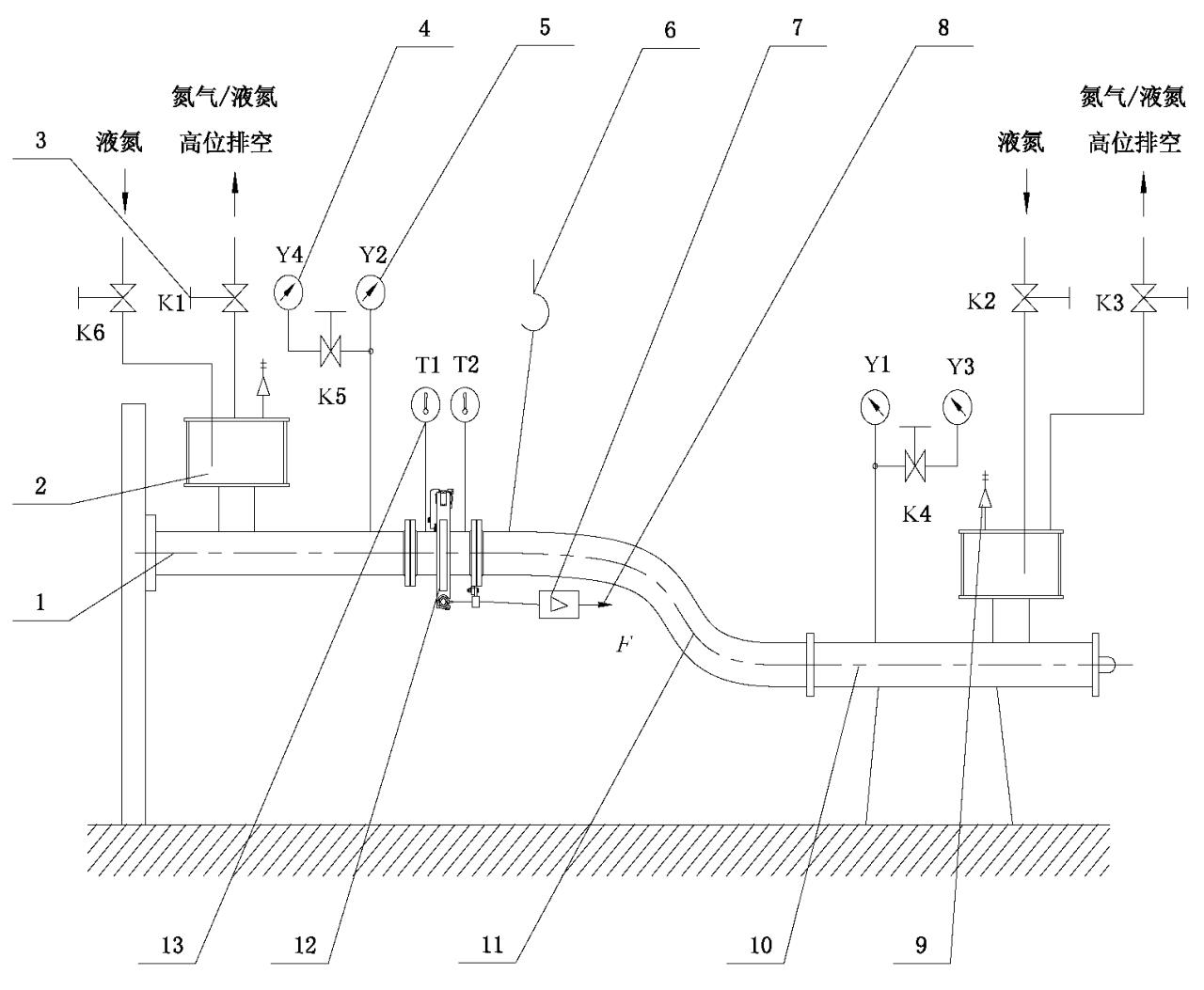

2.5.2 拉索断开式拉断阀

将拉断阀安装于如图 4 所示的试验装置中,左侧管线固定,右侧连接软管。连接好管路和拉力装置。从进液端通入液氮,打开出口阀门,预冷拉断阀 30min,在冷却期间,适时通过安装在阀体外侧的温度计监测阀体温度;向拉断阀表面喷水雾使拉断阀表面结冰,当温度达到试验温度,表面冰层厚度达到规定值时,启动拉力装置,使拉断阀受到拉力作用,逐步增大拉力直至拉断阀两端安全脱开。用悬挂装置保护脱开后的拉断阀不会掉落,用测力计记录在拉断阀断开过程当中拉力最大值。

试验应至少测试 3 次,每次测试值均应在 1.5.2 规定的轴向脱开力范围内。

说明:1、10——管线(左侧、右侧);2——缓冲罐;3——工艺阀(K1~K6);4、5——压力表(Y1~Y4);

6——悬挂装置;7——测力计;8——拉力装置;9——安全阀;11——软管;12——拉断阀;13——温度计(T1、T2)。

图 4 拉索断开式拉断阀低温拉断性能试验装置

2.6 拉断密封性

拉断阀拉断后的密封性试验可结合图 3(适用于致断螺栓式拉断阀)或图 4(适用于拉索断开式拉断阀)的试验装置进行。当拉断阀在低温条件下被拉断后,通过调节工艺阀分别使两端试验管线压力调节至 ≤0.05MPa 和 ≥1.76MPa,保压时间 ≥10min。在压力保持过程中,观察阀体各连接部位和密封面是否有液氮可见泄漏现象。在做低压和高压密封试验时,压力表的精度应满足试验压力的要求,必要时应更换压力表。

2.7 耐跌落性能

拉断阀耐跌落试验可结合图 3(适用于致断螺栓式拉断阀)或图 4(适用于拉索断开式拉断阀)的试验装置进行。试验装置中左侧管线离地面的高度应为 1.5m,右侧连接软管的长度按表 2 的规定。当拉断阀在低温条件下被拉断后,通过释放悬挂装置,将右侧断开后的拉断阀连同软管以自由落体方式跌落到混凝土地面上,观察阀体是否受损,各连接部位和密封面是否有液氮可见泄漏现象。试验应至少进行 3 次。

表 2 测试软管长度

| 公称尺寸DN | 25 | 50 | 80 | 100 | 150 | 200 | 250 |

| 测试软管长度(米) | 3 | 5 | 7 | 8 | 10 | 15 | 20 |

2.8 复位操作性能

结合 2.5、2.3 和 2.4 的试验进行。试验过程中允许更换易损件,确保拉断阀内部无压力。

2.9 耐低温高压冲击性能

将经过上述试验验证合格后的拉断阀的两个单阀,在 2.4.1 规定的低温试验条件下,按 2.2.1 耐压强度试验的方法进行低温高压冲击试验,试验压力为 8.0MPa,保压 60s,观察阀体是否有变形或损坏现象。

2.10 耐火性能

拉断阀耐火性能按照 ISO 10497 规定的方法进行试验。

以上就是今天的分享!如果您对用于上述试验的拉断阀相关性能试验装置感兴趣,欢迎与我们联系!