气动圆柱形快换接头(以下简称“快换接头”)的试验方法:

1、概述

本试验方法适用于符合本文件规定的快换接头公端,也适用于母端及快换接头。

本试验程序适用于快换接头的型式试验。

图 2~图 7 中所表示的试验装置,仅是用于说明的图示。

2、试验装置和仪器的准确度

试验装置和仪器的准确度应符合表 1 的规定。

表 1 试验装置和仪器的准确度

| 参数 | 单位 | 准确度 |

| 温度 | ℃ | ±5℃ |

| 泄漏量 | mm³ | ±2% |

| 径向/轴向载荷 | N | ±2% |

| 压力 | MPa | ±2% |

| 流量 | L/s | ±2% |

3、符合性检验

3.1 检查被试件是否符合制造商的图样、产品样本以及各系列快换接头的公端尺寸。

3.2 在被试件上作出不影响其正常运行的永久性标识,使其与试验程序和报告相对应。

3.3 在环境温度 20℃ 测量被试件标准尺寸对应的实际尺寸,并记录在试验报告中。

4、耐压试验

4.1 连接快换接头的公端与母端。

4.2 连接母端与液压压力源。

4.3 堵住公端的另一端。

4.4 将压力升至制造商推荐的 4 倍最高工作压力。保压 1min,无破裂或永久变形。

5、腐蚀试验

5.1 应按 GB/T 10125 对快换接头的公端进行试验。

5.2 试验持续 24h。清除公端表面腐蚀产物后,未观察到腐蚀现象,则试验结果为合格。

6、结构刚性试验

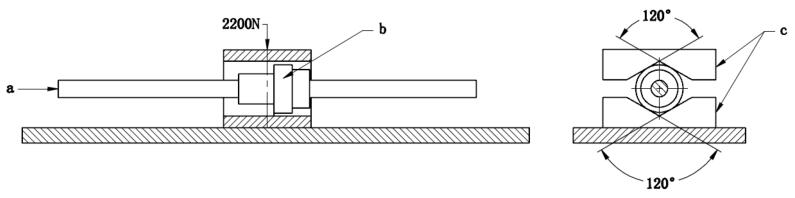

6.1 按图 1 所示的试验装置,使处于连接状态的快换接头承受规定的径向载荷,载荷施加于接头的锁紧套筒或主体部分。1min 以后,不应有变形或失效现象。

注:此项试验是模拟某种意外径向载荷,例如当卡车压过接头时的载荷。

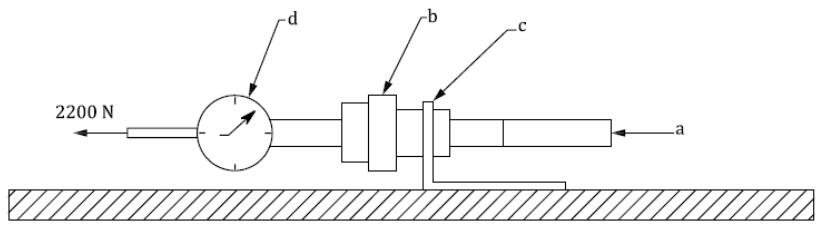

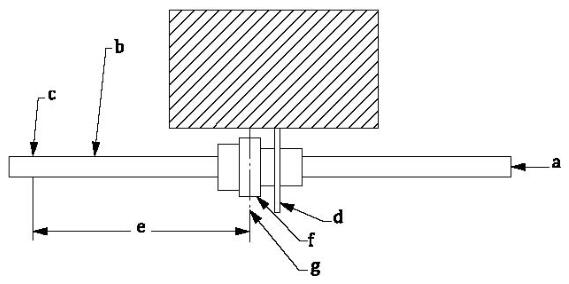

6.2 按图 2 所示的试验装置使处于连接状态的快换接头承受规定的轴向载荷,载荷直接施加于公端上。公端和母端应不脱离、变形或失效。试验完成后,接头应进行 7.4 中规定的泄漏试验,不应有泄漏现象。

a -压力源;b -被试快换接头组件;c -钢制夹具。

图 1 施加径向力的试验装置

a -压力源;b -被试快换接头组件;c -紧 固快换接头母端的夹具;d -测力计。

图 2 施加轴向力的试验装置

7、运行试验

7.1 通则

对润滑后的快换接头组件进行试验,润滑剂与接头的密封材料相容。

7.2 断开力

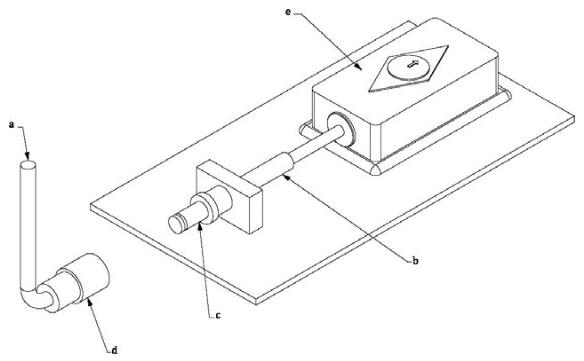

7.2.1 将快换接头组件装入图 3 所示的试验装置中。

7.2.2 对被试快换接头组件施加制造商推荐的最高工作压力。

7.2.3 对锁紧机构施加力或扭矩,直至快换接头组件断开。

7.2.4 测量并记录快换接头组件断开时的最大力或扭矩。

7.2.5 在 10min 内重复此项试验 5 次。然后保持快换接头连接状态 1h,再断开,校核并记录此次断开力或扭矩以及此前 5 次断开时的平均力或平均扭矩。

7.2.6 记录快换接头气流堵塞、损坏、失效等现象。

a -压力源;b -将测力计和快换接头公端连接起来的夹具;c -底座;d -测力计;e -护板。

图 3 断开力试验装置

7.3 连接力

7.3.1 将快换接头组件装入图 4 所示的试验装置中。

7.3.2 对被试快换接头组件施加制造商推荐的最高工作压力。

7.3.3 对公端施加力或扭矩直至公、母端完全连接。必要时可人工操作锁紧机构。

7.3.4 测量并记录快换接头组件连接时的最大力或扭矩。

7.3.5 在 10min 内重复此项试验 5 次。

7.3.6 记录 5 次试验的最大连接力或扭矩,并计算其平均值。

7.3.7 记录快换接头气流堵塞、损坏、失效等现象。

a -压力源;b -滑杆,公、母端连接时驱动测力计;c -快换接头公端;d -快换接头母端;e 测力计。

图 4 连接力试验装置

7.4 泄漏量

7.4.1 断开状态

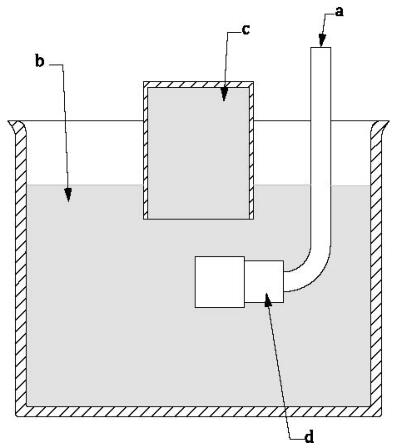

7.4.1.1 按图 5 所示,将带有单向阀的母端放入试验容器中。

7.4.1.2 将一倒置的带刻度的容器放置在母端上方,容器口低于液面。

7.4.1.3 保持最高工作压力 5min。

7.4.1.4 按表 1 中规定的准确度测量和记录泄漏量,即通过容器收集的逸出气体。

7.4.1.5 按容器刻度所示液面差计算空气体积。

a -压力源;b -充满异丙醇或其他适当液体的容器;

c -倒置的带刻度的容器(试验前充满液体);d -被试快换接头母端。

图 5 泄漏量试验装置

7.4.2 连接状态

7.4.2.1 将快换接头组件装入图 5 所示的试验容器中。

7.4.2.2 按图 6 所示,在一侧施加 40N 载荷。

7.4.2.3 保持最高工作压力 5min。

7.4.2.4 按 7.4.1.5 测量并记录泄漏量。

a -压力源;b -连接公端的圆柱;c -垂直施加于快换接头组件中心线的载荷,40N;

d -夹固母端的夹具;e -快换接头公称通径的 12 倍;f -被试快换接头组件;g -母端锁紧装置的中心线。

图 6 施加侧面载荷的装置

7.5 极限温度试验

7.5.1 最高工作温度(断开状态)

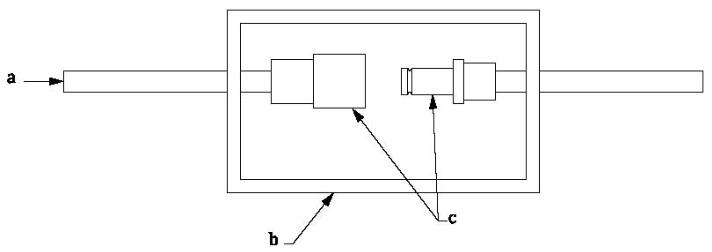

7.5.1.1 使用图 7 所示的试验装置。

7.5.1.2 对母端施加制造商推荐的最高工作温度和压力,保持 6h。

7.5.1.3 使温度自然降到环境温度(不施加压力)。

7.5.1.4 按 7.4.1 确定泄漏量。

7.5.1.5 连接并再断开快换接头,再次校核泄漏量。

7.5.1.6 记录快换接头的变形、失效等现象。

a -压力源;b -环境试验箱;c -被试快换接头的公端、母端。

图 7 极限温度试验装置

7.5.2 最高工作温度(连接状态)

7.5.2.1 使用图 7 所示的试验装置。

7.5.2.2 对快换接头组件施加制造商推荐的最高工作温度和压力,保持 6h。

7.5.2.3 使温度自然降到环境温度(不施加压力)。

7.5.2.4 按 7.4.2 确定泄漏量。

7.5.2.5 断开并再连接快换接头,再次校核泄漏量。

7.5.2.6 记录快换接头的变形、失效等现象。

7.5.3 最低工作温度(断开状态)

7.5.3.1 使用图 7 所示的试验装置。

7.5.3.2 对母端施加制造商推荐的最低工作温度和最高工作压力,保持 4h。

7.5.3.3 使温度自然升到环境温度(不施加压力)。

7.5.3.4 按 7.4.1 确定泄漏量。

7.5.3.5 连接并再断开快换接头,再次校核泄漏量。

7.5.3.6 记录快换接头的变形、失效等现象。

7.5.4 最低工作温度(连接状态)

7.5.4.1 使用图 7 所示的试验装置。

7.5.4.2 对快换接头组件施加制造商推荐的最低工作温度和最高工作压力,保持 4h。

7.5.4.3 使温度自然升到环境温度(不施加压力)。

7.5.4.4 按 7.4.2 确定泄漏量。

7.5.4.5 断开并再连接快换接头,再次校核泄漏量。

7.5.4.6 记录快换接头的变形、失效等现象。

8、流量特性试验

在公端和母端连接状态下进行试验,试验方法按 GB/T 14513.1。

以上就是今天的分享!如果您对用于上述试验的快换头性能试验装置(如快换接头插拔寿命试验装置、快换接头流阻试验装置、快换接头泄漏性能试验装置等)感兴趣,欢迎与我们联系!