消防洒水软管的试验方法:

1、外观检查

1.1 目测试样标志情况,记录标志内容。

1.2 检查试件的工艺一致性情况,目测试件有无加工缺陷和机械损伤。

2、伸长试验

使用量具测量试样初始长度,再将试样一端封闭,一端充入水,充压压力为额定工作压力,测量此时的试验长度。

3、弯曲疲劳试验

3.1 试样长度按式(1)进行计算:

L=4R+A1+A2+8D · · · · · · · · · · · · (1)

式中:L——软管试样长度,单位为毫米(mm);

R——软管最小弯曲半径,单位为毫米(mm);

A1、A2——软管试样刚性端的长度,单位为毫米(mm);

D——软管的公称通径,单位为毫米(mm)。

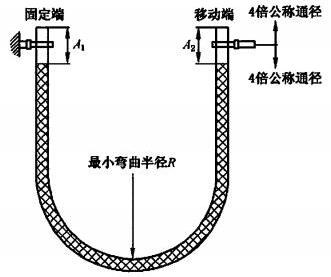

3.2 如试样实际长度能够满足式(1)计算长度,按图 1 所示进行弯曲试验。将消防洒水软管弯成 U 字型,两端接头平行且间距为 2r(厂方公布最小弯曲半径)。将一端接头固定,另一端作上下移动,上下移动幅度各为洒水软管公称通径的 4 倍,弯曲频率为每分钟 5 次~30 次,共试验 50 000 次,试验时试样内部应充入额定工作压力的水压,检查试样情况。

图 1 U 形弯曲试验示意图

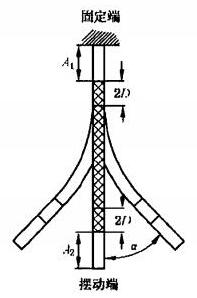

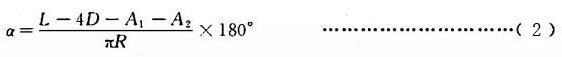

3.3 如试样实际长度不能满足式(1)计算长度,按图 2 所示进行弯曲试验。将消防洒水软管一端固定,另一端做左右摆动。摆动角度 α 按式(2)计算,弯曲频率为每分钟 5 次~30 次,共试验 50 000 次,试验时试样内部应充入额定工作压力的水压,检查试样情况。

图 2 摆动弯曲试验示意图

式中:α——摆动角度,单位为度(°);

L——软管试样长度,单位为毫米(mm);

R——软管最小弯曲半径,单位为毫米(mm);

A1、A2——软管试样刚性端的长度,单位为毫米(mm);

D——软管的公称通径,单位为毫米(mm)。

4、交变水冲击试验

将试样按最小弯曲半径弯成 90° 安装在试验装置上并固定,向试验管路中充水排出空气,然后进行 20 000 次压力从 0MPa 至额定工作压力的交变水压冲击试验,试验频率为每分钟 6 次。

在试验过程中,检查试样情况。

5、振动试验

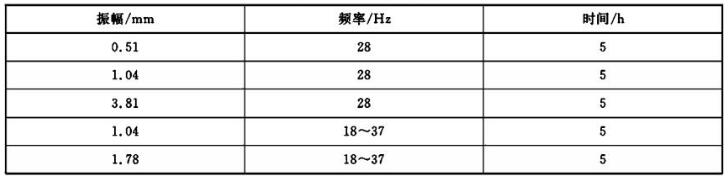

将消防洒水软管一端固定在夹具上,其垂直于振动面,另一端与之垂直,弯曲半径为最小弯曲半径,向管内注入 0.70MPa 的水压,将夹具与振动仪器连接牢固,按照表 1 的规定调节振幅和频率进行试验。

试验后,检查试样情况。

表 1 振动试验条件

6、耐环境试验

6.1 将消防洒水软管带密封件一端按实际安装方式装配,置于 135℃ 的高温箱中保持 45d,取出后在 20℃±5℃ 的环境温度下放置 1d,然后将软管浸入水中并向管内加气压至 0.35MPa,保持 5min,检查密封部件的密封情况。试验后对密封圈进行检查。

6.2 将消防洒水软管带密封件一端按实际安装方式装配,置于 -40℃ 的低温箱中保持 4d,取出后在 20℃±5℃ 的环境温度下放置 1d,然后将软管浸入 -40℃ 的乙二醇中并向管内加气压至 0.35MPa,保持 5min,检查密封部件的密封情况。试验后对密封圈进行检查。

7、气密封试验

7.1 试验组件应装配精度不低于 1.6 级的压力表,以显示实际压力值。试验应在 20℃±5℃,的环境温度下进行。

7.2 试验前试验组件应预先全浸没在水中,给试样内部加气压至 0.1MPa,保持一段时间,清除表面气泡,然后逐渐将压力增至 0.3MPa,保持 5min,检查试样情况。

8、强度密封试验

将试样装配好,并与充压设备连接,向管内缓慢加水压至规定压力,检查试样情况。

9、真空试验

将试样装配好,一端固定,另一端与真空泵连接,并设置阀门,启动真空泵,当管内真空度达到 0.08MPa 时切断阀门,关闭真空泵,保持 1min,检查试样情况。

10、水流冲击可靠性试验

将消防洒水软管一端连接给水管路,一端装配一只合适的已开启的洒水喷头,消防洒水软管以最小弯曲半径弯曲,洒水喷头端通过消防洒水软管的固定部件或结构按其正常使用方式固定。洒水软管的进口压力从 0.07MPa 至 1.20MPa,选择 7 个压力点,间隔约为 0.20MPa,每个压力点下连续喷洒 1min,试验时压力由小到大递升,试验过程中,检查试样情况。

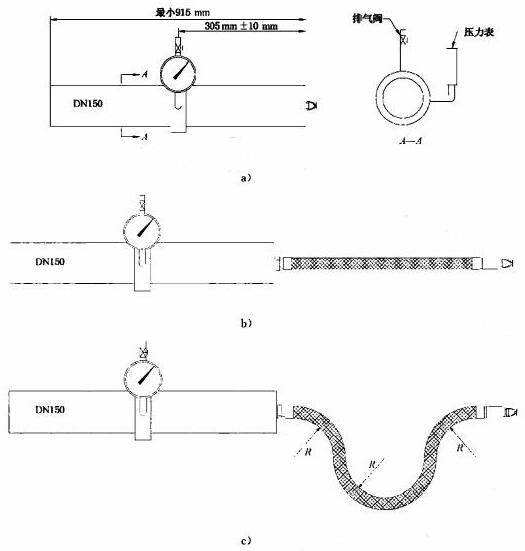

11、局部阻力损失——等效长度试验

11.1 如图 3a)所示,试验管路公称直径为 DN150,将一只与消防洒水软管末端口径相适合的喷头装配在试验管路上,使入口压力从 0.10MPa 升至 1.20MPa,每次增加 0.10MPa,记录各压力点下流量,按式(3)计算出流量系数 K1。

11.2 将消防洒水软管与喷头连接好,另一端与试验管路连接,按图 3b)所示软管处于拉直状态,使入口压力从 0.10MPa 升至 1.20MPa,每次增加 0.10MPa,记录各压力点下流量,按式(3)计算出流量系数 K1。

式中:K1——流量系数;

Q——流量,单位为升每分钟(L/min);

p——入口压力,单位为兆帕(MPa)。

11.3 按式(1)和式(2)计算出其等效长度。

11.4 进行完上述试验后,试样按图 3c)所示,将试样按最小弯曲半径 R 进行最多数目的弯曲后重新按上述步骤进行试验,计算出其等效长度。

图 3 等效长度试验图