今天给大家带来电站锅炉管内压蠕变试验方法的内容。方法适用于外径小于 100mm 的锅炉受热面管(可含焊接接头)的内压蠕变试验。其他高温承压管的内压蠕变试验亦可参照。

1、试验原理

将两端封闭的试验管样加热至规定的温度,在管子内部施加气压并保持恒定至规定的时间或爆破,分析测定试验前后管样的变形、材料的组织结构、力学性能或其他性能指标,从而研究锅炉管的蠕变损伤和蠕变寿命。

2、试验设备与仪器

2.1 充压设备应能够持续均匀地向管样施加试验所需的压力,每一试验回路应具有加压阀和卸载阀。

2.2 充压用气体介质应采用在试验条件下自身物理化学性质稳定且对试验管样内擘不会产生非预期腐蚀的流体,如氩气、氮气、空气和经过处理的水蒸气等。

2.3 压力测量装置应符合 JJG 49 中的要求,且在 5%~100% 使用范围内,压力值相对误差应为 ±1.0%;试验过程中压力示值降低 1.0% 或 1MPa 时,应补充气体至要求的试验压力,压力示值降低 1.0% 或 1MPa 的时间不少于 10d。

2.4 加热设备的控温热电偶和测温热电偶应不低于 JJG 141、JJG 351 或 JJG 368 中 Ⅱ 级热电偶要求。

2.5 温度控制和测量应采用显示精度为 0.3 级或更高精度的仪表,温度补偿系统的补偿精度应在 ±2℃ 之内。

2.6 加热炉均温区长度应不小于爆管试样计算长度的 1.2 倍,均温区的温度偏差及均匀度应符合表 1 的规定,宜采用三区域独立控温的管式电炉。

2.7 加热炉内壁应有耐热钢炉管将爆管试样与电加热元件物理隔离。

2.8 加热炉支座应带有减震装置。

2.9 用于管样外径和壁厚测量的量具最小分度应不大于 0.01mm。

2.10 试验使用的所有计量仪器应按相应的标准要求定期进行检定,对于试验时间超过标准规定检定周期的压力测量元件、温度测量元件应在试验结束时检定。

表 1 试验温度的偏差及均匀度

| 试验温度 | 温度偏差 | 炉温均匀度 |

| <900℃ | ±3℃ | 3℃ |

注 1:炉温均匀度,是指试验中任一瞬间试样有效尺寸范围内温度的最高值与最低值之羞。 注 2:试验温度测量时应考虑对热电偶及测量仪器误差的修正。 | ||

3、安全

3.1 爆管试验装置与压力控制装置、温度控制装置应置于各自独立的房间,中间有足够厚的防爆墙,观察窗应加装防爆玻璃。

3.2 试验期间人员不得随意进入爆管试验间,进入爆管试验间更换试样或进行其他操作前,应将待操作试样的管路压力完全释放,其余试样的管路压力释放至试验压力的 80% 以下。

4、试验

4.1 试验室的温度宜保持在 10℃~35℃ 范围内。

4.2 试验前对加工好的锅炉管样的外径尺寸和壁厚进行测量,测量位置应在锅炉管计算长度两端和中部共 3 个截面进行。外径尺寸的测量宜在每个测量截面相互垂直的两个方向进行,以计算的平均外径为准;每个截面的壁厚测量宜在圆周方向均匀分布 4 个测点,以测得的最小壁厚为准。

4.3 宜在管样的计算长度两端和中部各固定一支热电偶,热电偶工作端应紧贴试样表面,并应防止炉壁热辐射。

4.4 试样安装完成后,先充压至试验压力的 50%,保压 24h 检查无泄漏并将压力释放后开始升温。

4.5 将试样加热到规定温度,时间一般为 1h~3h,保温 2h~24h 后进行加压。

4.6 达到保温时间后,启动加压设备,在 0.5min 至 5min 之间平稳地施加内压到规定值,应在内压接近规定值时放缓加压速度。对于加压和保压时间,应做记录。

4.7 试验温度和试验压力宜自动记录,温度测量间隔应保证在整个试验期间温度符合表 1 的要求;压力测量间隔应保证在整个试验期间压力符合 2.3 的规定。

4.8 试验因故中途停止时,应将温度降至室温,并释放压力;当重新恢复试验时,应先升温至试验温度,按照 4.6 进行试验。

4.9 达到规定试验时间时,将内压逐渐卸载至大气压力,爆管试样爆破时压力自动卸载,将试样在炉内缓冷至室温取出。

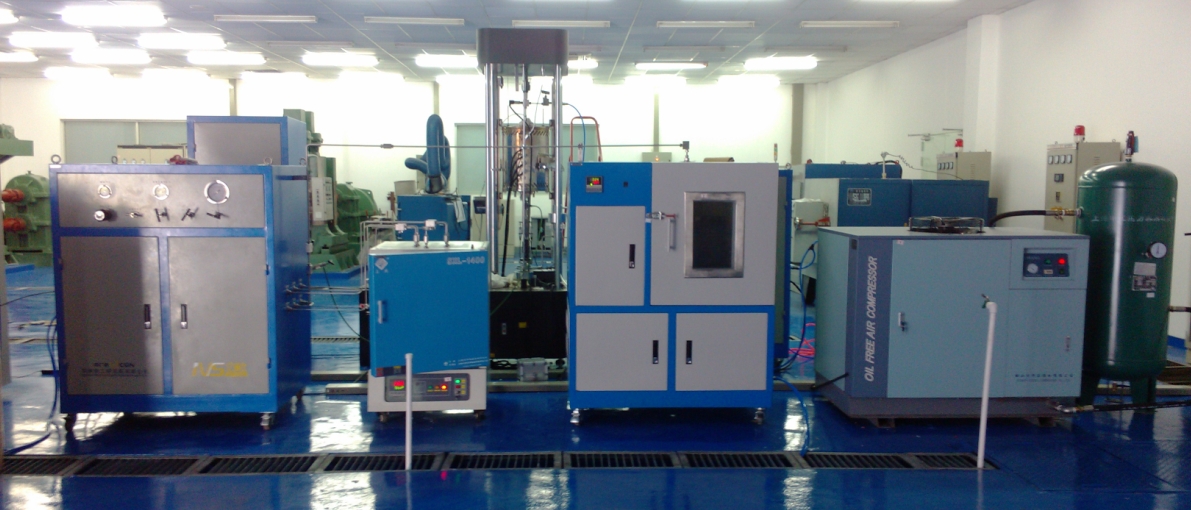

以上就是今天的分享!如果您对用于上述试验的管材内压蠕变试验装置感兴趣,欢迎与我们联系!