车用压缩氢气塑料内胆碳纤维全缠绕气瓶的使用性能试验:

1、合格指标

在水压试验、常温和极限温度气压循环试验、极限温度渗透试验和常温静压试验过程中,气瓶不应泄漏或破裂;在极限温度渗透试验中,渗透达稳定状态的时间应小于或等于 500h,测得稳定状态时的氢气漏率(含气瓶及其附件的泄漏)应小于或等于 46mL/(h·L),且每个泄漏点的氢气漏率均应小于或等于 3.6mL/min(0.005mg/s);在剩余强度液压爆破试验中,气瓶爆破压力应大于或等于 0.8Pb0。

2、试验方法

2.1 总体要求

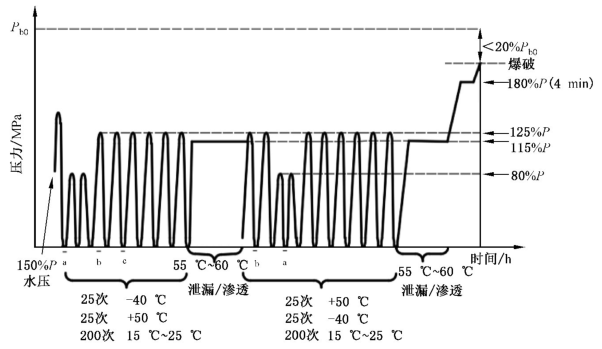

随机抽取1只气瓶,安装附件后,按 2.2~2.6 的规定顺序进行试验,如图 1 所示。

a 试验环境温度小于或等于 -40℃,其中 5 次循环使用(20±5)℃ 的氢气。

b 试验环境温度大于或等于 +50℃。

c 试验环境温度为 15℃~25℃。

图 1 使用性能试验流程图

2.2 水压试验

按规定进行水压试验,试验压力 Ph 为 1.5 倍公称工作压力,保压时间至少 30s。气瓶制造单位已做过水压试验的气瓶可不进行此项试验。

2.3 常温和极限温度气压循环试验

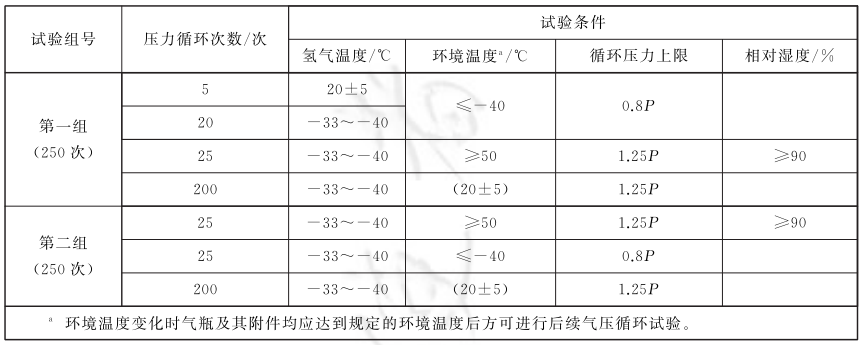

对安装附件后的气瓶用氢气进行 500 次气压循环。气压循环分为两组,每组各 250 次,试验顺序和试验条件如图 1 和表 1 所示。每组气压循环后按 2.4 的规定进行极限温度渗透试验。

表 1 常温和极限温度气压循环试验

试验同时满足以下要求。

a)试验前,将气瓶在规定的温度、相对湿度环境中静置至少 24h。

b)试验过程中,应保持环境温度和相对湿度稳定,氢气温度应实时记录,并控制在表 1 规定的温度范围内。若气瓶实际使用时采用特殊装置防止内部出现极端温度,试验时可使用该装置。

c)循环压力下限为 2MPa,循环压力上限应符合表 1 的规定。若气瓶在使用过程中的压力始终大于 2MPa,则应以此压力为循环压力下限。

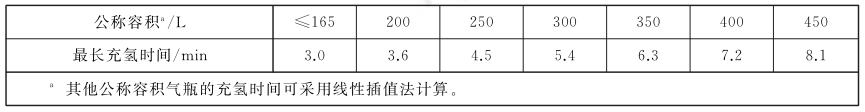

d)气瓶应匀速充氢至规定压力,充氢速率应小于或等于 60g/s,充氢时间应符合表 2 的规定。若试验过程中气瓶内温度大于 85℃,应适当降低充氢速率,使气瓶内的温度不超过 85℃。

e)放氢速率应大于或等于实际使用时气瓶最大放氢速率。500 次循环中,任意 50 次循环的放氢速率应大于或等于气瓶日常保养检查或定期检验时的放氢速率。放氢时,阀体的进口温度应大于或等于 -40℃。

表 2 气瓶公称容积与最长充氢时间

2.4 极限温度渗透试验

在 2.3 中每组气压循环之后进行。试验步骤如下。

a)气体渗透试验步骤如下:

1)将气瓶及其附件置于温度为 55℃~60℃ 的密闭容器中;

2)用氢气将气瓶及其附件缓慢加压至 1.15 倍公称工作压力,并在此压力下静置至少 12h;

3)测量氢气渗透量;之后,每隔 12h 以上测量 1 次氢气渗透量,至少连续测量 3 次,直至两次测量值之差小于或等于前一次测量值的 ±10%,结束试验;

4)记录从静置开始到最后一次测量氢气渗透量的时间为渗透达稳定状态的时间,记录气瓶氢气渗透量随时间变化曲线。

b)若实测氢气漏率大于 3.6mL/min(0.005mg/s),则应进行局部泄漏试验,以确保每个泄漏点的氢气漏率小于或等于 3.6mL/min(0.005mg/s)。局部泄漏试验方法可以采用气泡法,步骤如下:

1)将截止阀等与气瓶相连接的零部件排气口用阀帽进行密封;

2)在室外将气瓶及其附件涂上专用检漏液,寻找泄漏点;

3)将气瓶及其附件浸没在专用检漏液中;

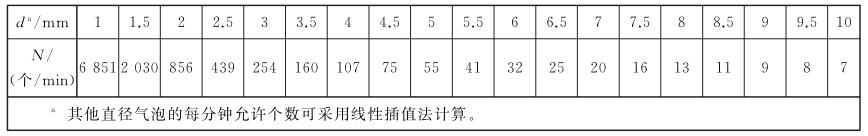

4)根据气泡尺寸和气泡形成速率评估氢气泄漏程度,不同直径气泡的允许个数如表6所示,

表 3 中 d 为气泡直径,N 为气泡直径对应的每分钟允许个数;

5)可用图像识别等方法来确定气泡尺寸、生成速率、数量等信息。

表 3 气泡直径与允许个数

2.5 常温静压试验

按规定进行水压试验,试验压力为 1.8 倍公称工作压力,保压时间为 4min。

2.6 剩余强度液压爆破试验

按规定进行水压爆破试验。