今天给大家带来的分享是关于内燃机全流式机油滤清器的振动疲劳(耐久)试验的内容。全流式机油滤清器抗发动机振动试验方法适用于最大流量不超过 100L/min 的旋装式滤清器和采用一次性滤芯的可拆换式滤清器。

1、原理

完整的安装由发动机或安装装置振动导致承受交变力的机油滤清器总成,包括滤座、转换接头和安装支架等。本试验方法用于验证滤清器总成在受压状态时抗预定循环次数振动的能力。

2、试验台

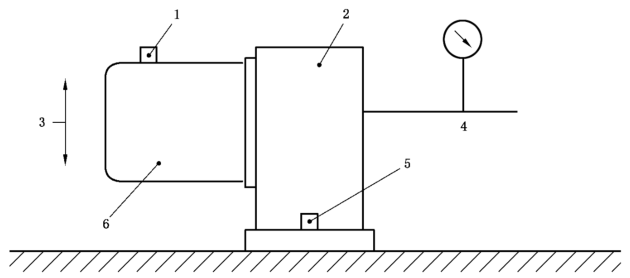

试验台应包括下列零部件,以及必要的管道、接头和支架(见图 1):

a)机电振动台,包括用于控制和监控位移、速度和加速度的必要硬件和电子设备;

b)机油压力源,可手动操作或机械控制;

c)机油压力测量计,测量范围足够覆盖试验滤清器的额定压力;

d)两只加速度计,校准的线性度特性和量程适合于被试件。

说明:1——输出加速度计;2——滤座或接头;3——激励轴;4——压力源;

5——输入加速度计;6——试验机油滤清器;7——振动台平台。

图 1 试验台布置图:第一次方向

3、试验液

试验液应为在环境温度下运动黏度小于 10mm²/s±5mm²/s 的机油(63℃ 时黏度等级为 ISO VG 22 或 68℃ 时为 SAE 5 W)。

4、振动耐久试验

4.1 按推荐的拧紧扭矩或旋转角度将被试滤清器安装在滤座或接头上。

4.2 将滤清器和滤座总成安装在一刚性支架或一不易变形的平板接头上,采用合适的垫片或密封圈以保证配合面不泄漏。

4.3 将支架或平板接头带滤清器总成刚性安装在振动台平台上,确保滤清器极轴与激励轴垂直(见图 1)。

4.4 将滤清器连接到压力计和一常态室温油压源,采用柔性管以保证不与振动滤清器件发生干涉。

4.5 将输入加速度计安装在滤座/接头上,输出加速度计安装在滤清器上,输出加速度计的安装位置至密封圈上表面的近似距离为 100mm,如果滤清器长度小于 120mm,则为滤清器长度的 0.85倍。两加速度计的极轴应与激励轴平行(见图 1)。加速度计、振动控制和监控设备之间的电气连接应合适。

4.6 保证试验滤清器内充满试验液,所有夹带空气应从总成中排尽。将总成内加压至滤清器额定压力,或制造商与客户协商值。如果无给定试验压力,则将试验滤清器加压至 500kPa。整个试验过程中均应保持该压力。

4.7 启动振动台,如滤清器制造商与客户无特别商定值,则以恒定输入加速度峰值 60m/s²±0.3m/s² 扫频共振频率至 400Hz。

按下述规定确定 4.8 中疲劳试验的频率。如果共振发生在单一频率,则以该频率进行试验;如果共振频率不止一个,则以最大振幅(峰值至峰值的位移)下的频率进行试验;如果未发生共振,则以 150Hz 的频率进行试验。

调整振动台的功率以使达到滤清器制造商与发动机制造商商定的输入加速度峰值,或在缺省商定值的情况下,按 60m/s² 的加速度,确定振动总振幅。

注:振动总振幅(峰值至峰值)S,单位为米(m),可按式(1)进行计算:

![]()

式中:a——加速度峰值,单位为米每二次方秒(m/s²);f——振动频率,单位为赫兹(Hz)。

4.8 除非出现失效,总成的试验循环次数为 107。按 4.7 确定的频率开始进行试验。在整个试验过程中试验总成的共振频率可能发生变化,应定期对试验滤清器的共振频率进行验证。可以采用共振跟踪振动控制器进行自动控制。否则,每进行 5×105 次循环试验后重复 4.7 所述过程并修正频率值,并继续进行试验。

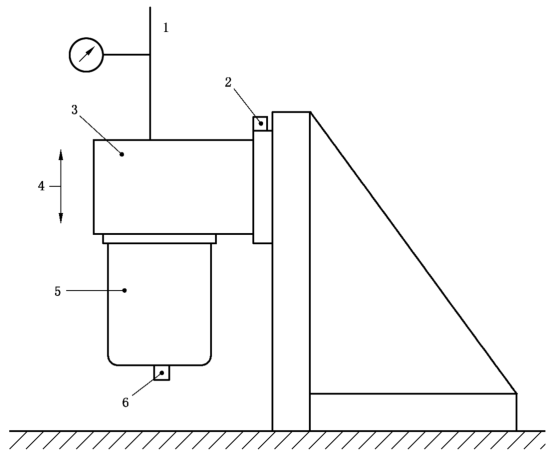

4.9 如果完成 107 次循环试验未出现明显失效,则重复 4.1~ 4.8 的过程,但试验滤清器安装成极轴与激励轴一致。加速度计的位置见图 2。

4.10 如果第二方向上完成 107 次循环试验未出现明显失效,测定试验滤清器的拆卸扭矩或旋转角度并与原始设定值进行比较。

4.11 排尽试验滤清器内试验液,并小心拆解滤清器以显示出任何可见内部损坏。

说明:1——压力源;2——输入加速度计;3——滤座或接头;4——激励轴;

5——试验机油滤清器;6——输出加速度计;7——振动台平台。

图 2 试验台布置图:第二次方向

以上就是今天的分享!如果您对用于上述试验的机油滤清器振动疲劳(耐久)试验台感兴趣,欢迎与我们联系!