今天给大家带来的分享是关于液压破拆工具试验方法的内容。内容包括:试验条件、破拆工具试验方法、动力源试验方法及液压软管和快速接口试验方法 4 个方面。

1、试验条件

1.1 试验用圆钢和板材均应采用符合 GB/T 700 要求的 Q235A 材料。

1.2 试验用压力显示器的测量准确度不应低于 0.4 级。

1.3 试验用衡器的测量准确度不应低于 0.1kg。

1.4 除高低温试验外,试验均应在环境温度为 25℃±10℃ 的条件下进行。

2、破拆工具试验方法

2.1 外观检查

用目测检查。

2.2 质量检查

将破拆工具油腔充满液压油后放置在衡器上,记录其质量。

2.3 性能参数检验

2.3.1 最小扩张力和扩张距离

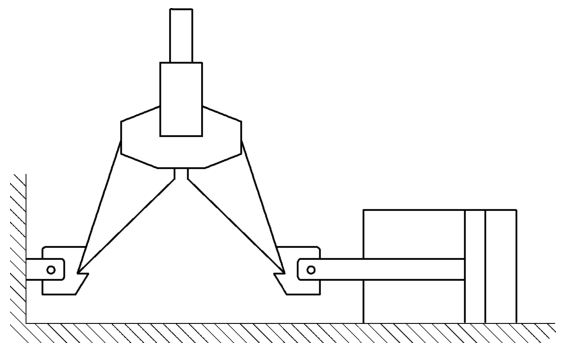

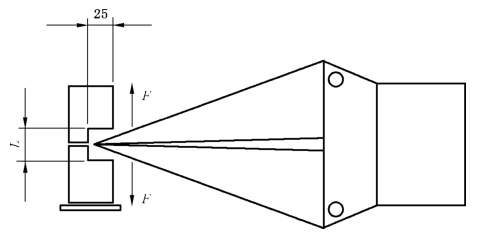

将距扩张器、剪扩器的扩张臂顶端垂直距离 25mm 处的工作面和专用试验装置相接,如图 1 所示。在额定工作压力下,扩张臂推压测试油缸活塞杆,从闭合位置展开至最大开口,用传感器测量全程的扩张力,记录最小值为最小扩张力;同时,测量扩张距离。

图 1 扩张性能试验示意图

2.3.2 剪切能力和开口距离

将长 200mm 以上及相应直径的圆钢或长 200mm 以上、宽 50mm 及相应厚度的钢板放入剪切器、剪扩器的刀口,一次剪断,然后测量开口距离。

2.3.3 撑顶力和撑顶长度

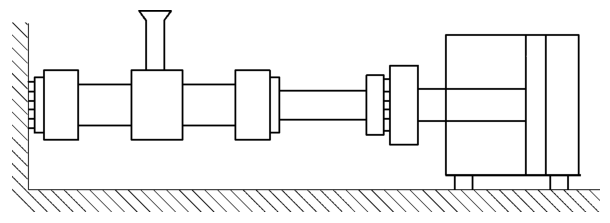

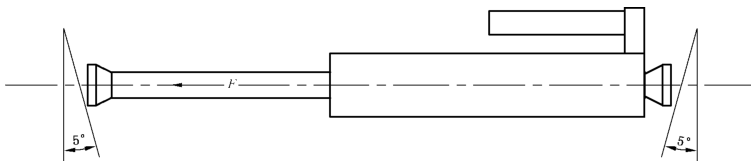

将撑顶器和专用试验装置的测试油缸活塞杆端部相接,如图 2 所示。在额定工作压力下,撑顶杆推压测试油缸活塞杆,从收缩位置伸展至最大距离,用传感器测量撑顶力,然后测量撑顶器的撑顶长度。

图 2 撑顶性能试验示意图

2.4 强度试验

扩张器、剪扩器、撑顶器分别按图 1、图 2 安装,扩张器、剪扩器在其最大扩张距离的 10%、50%、90% 处,撑顶器在其撑顶长度的 10%、95% 处,剪切器剪切直径为 60mm 的圆钢(不要求剪断),在试验压力下持续 60s,然后检查受检工具情况。

2.5 抗偏心力性能试验

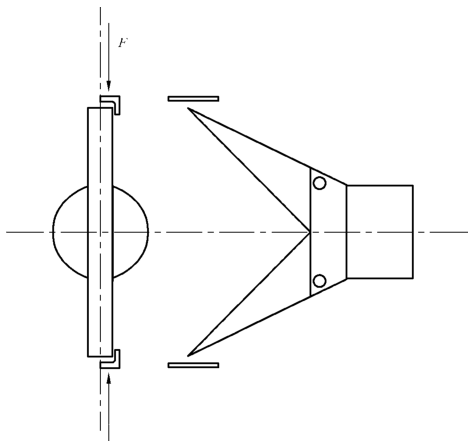

如图 3,将扩张器、剪扩器扩张至最大扩张距离的 50%,在扩张臂顶端 50% 的宽度上施加相当于最大扩张力 1.25 倍的偏心力,持续 60s,然后检查受检工具情况。

图 3 扩张器、剪扩器抗偏心力性能试验示意图

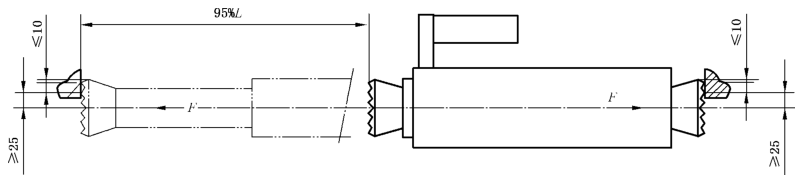

如图 4,将撑顶器展开至撑顶行程(即撑顶长度减去收拢长度)的 95%,在距中心轴不少于 25mm、距撑顶器顶端外沿不超过 10mm的位置上,对撑顶器施加相当于撑顶力 1.25 倍的偏心力,持续 60s,然后检查受检工具情况。

单位为毫米

标引序号说明:L——撑顶行程。

图 4 撑顶器抗偏心力性能试验示意图

2.6 抗滑移性能试验

如图 5,将扩张器、剪扩器扩张臂顶端伸入专用试验装置内,伸入长度为 25mm;撑顶器展开至撑顶长度的 95%,如图 6 安装。然后加压至额定工作压力,持续 60s,观察试验现象。

单位为毫米

标引序号说明:L——扩张器、剪扩器扩张距离的 10%。

图 5 扩张器、剪扩器抗滑移性能试验示意图

图 6 撑顶器抗滑移性能试验示意图

2.7 高低温试验

破拆工具分别在 -30℃±2℃ 的低温环境下和 55℃±2℃ 的高温环境下存放 60min 后取出,在 5min 之内将扩张器、剪扩器完成从闭合位置到最大开口,撑顶器完成从收缩位置到撑顶长度,剪切器完成从闭合状态到开口距离连续五次,然后检查受检工具情况。

2.8 密封试验

扩张器、剪扩器、撑顶器分别按图 1、图 2 连接,扩张臂展开 200mm 以上,撑顶杆伸出 100mm 以上,测试油缸对扩张臂施加相当于最大扩张力的反力,对撑顶杆施加相当于撑顶力的反力。保持 5min 后,测量扩张臂的开口距离和撑顶杆的伸出长度。继续保持 10min 后,再测量扩张臂的开口距离和撑顶杆的伸出长度。

2.9 自锁性能试验

扩张器、剪扩器、撑顶器分别按图 1、图 2 连接,在额定工作压力下,扩张器、剪扩器和撑顶器动作。当动作到一定的工作行程时,切断动力源,观察扩张臂和撑顶杆的动作情况,测量位移量。

2.10 手控换向阀性能试验

扩张器、剪扩器和撑顶器分别按图 1、图 2 连接,在额定工作压力下,使扩张器、剪扩器和撑顶器动作。当动作到一定的工作行程时,将手控换向阀返回中位,观察扩张臂和撑顶杆的动作情况。然后用专用试验装置测量设备停止时间,5min 后,再将手控换向阀调至工作位置,观察扩张臂和撑顶杆的动作情况。

2.11 可靠性试验

扩张器、剪扩器和撑顶器分别按图 1、图 2 连接,在不低于 80% 的额定工作压力下,扩张器、剪扩器完成从闭合位置到最大开口;撑顶器完成从收缩位置到撑顶长度,然后回到原始位置并连续 50 个循环;剪切器连续剪切不低于表 1 中相应剪切能力 80% 的圆钢或板材 50 次;剪扩器连续剪切不低于表 1 中相应剪切能力 80% 的圆钢和板材各 25 次;然后检查受检工具情况。

表 1 特征代号和主参数

| 产品名称 | 特征代号 | 主参数 |

| 扩张器 | KZ | 最小扩张力/扩张距离,单位为千牛(kN)/毫米(mm) |

| 剪切器 | JQ | 剪切能力/开口 距离,单位为毫米(mm)/毫米(mm) |

| 剪扩器 | JK | 最小扩张力/剪切能力,单位为千牛(kN)/毫米(mm) |

| 撑顶器 | CD | 撑顶力/撑顶长度,单位为千牛(kN)/毫米(mm) |

注:多级撑顶器需顺序列出每一级的主参数,以"-"间隔,工作能力等级按照第一级的主参数划分。 | ||

2.12 安全性

2.12.1 用直尺测量运转部件与把手握持处的距离,或者检查有无保护挡板。

2.12.2 在破拆工具正常工作状态下,中断液压供应,用计时器测量装置停止时间,观察设备停止状态的保持情况。

2.12.3 检查破拆工具的运转部件动作方向与操作标识。

3、动力源试验方法

3.1 外观检查

用目测检查。

3.2 质量检查

将机动泵装满燃油和液压油,手动泵装满液压油,然后放置在衡器上,记录其质量。

3.3 动作性能试验

将机动泵、手动泵放置在倾斜于水平面 30° 的光滑水泥平面上,保持 60s,然后将泵放置在倾斜于水平面 20°±1°、平整度为 4mm/2000mm 的 C20 混凝土平面上,机动泵启动电机或汽油机,把压力、流量调整到额定工况,手动泵动作到额定工作压力,运行 5min。

泵的前、后、左、右四个方向各进行 1 次试验,观察试验现象。

3.4 压力、流量性能试验

机动泵、手动泵出油口接压力显示器,机动泵启动汽油机或柴油机,达到额定工作压力时测机动泵的流量。然后调整机动泵,达到低压工作压力时测机动泵的流量。操作手动泵,同样方法测压力、流量参数。记录压力、流量值。

3.5 机动泵抗翻转性能试验

将机动泵装满燃油和液压油,翻转 90°±1°,持续 10s,扶正后启动电机或汽油机,把压力、流量调整到额定工况,记录启动时间。前、后、左、右四个方向各翻转一次进行试验,观察试验现象。

3.6 机动泵抗滑移性能

将机动泵装满燃油和液压油,放置在水平度不大于 2°、平整度为 4mm/2000mm 的 C20 混凝土平面上,空载并以最高转速和怠速状态各运行 5min 后,测量机动泵的位移。

3.7 连续工作性能

3.7.1 将机动泵装满燃油和液压油,启动汽油机或柴油机使其正常工作,用精度不低于 ±2s 的计时器具测量其从启动至燃油耗尽为止的时间。

3.7.2 启动机动泵使其正常工作,连续运行 3h(燃油即将耗尽时可继续加油,但加油时间除外),运行过程中,每隔 0.5h 用精度不低于 ±2℃ 的非接触式温度计测量机体表面温度。

3.8 安全溢流阀性能试验

将机动泵、手动泵的出油口接压力显示器,启动机动泵的电机或汽油机,操作手动泵手柄,持续升压至安全溢流阀动作,记录压力显示器读数,连续进行5次。然后检查安全溢流阀的压力调节装置。

3.9 高低温试验

将机动泵、手动泵在 -30℃±2℃ 的低温环境下和 55℃±2℃ 的高温环境下分别存放 60min 后取出,在 5min 之内,机动泵连续启动 5 次,手动泵动作到额定工作压力,观察设备状态。

3.10 可靠性试验

启动机动泵,将压力、流量调整到额定工况,然后卸荷,记为一次工作循环。手动泵动作到额定工作压力,然后卸荷,记为一次工作循环。连续进行 50 次工作循环,观察设备状态。

3.11 手动泵手柄操作力试验

操作手柄将手动泵升压至额定工作压力,然后在操作手柄距末端部 100mm 处用测力计测量操作力的值,连续进行 5 次试验,记录平均值。

3.12 安全性

3.12.1 检查有无挡板或其他防护装置。

3.12.2 在机动泵正常工作状态下,操作紧急停机装置,观察设备状态。

4、液压软管和快速接口试验方法

4.1 检查破拆工具使用的液压软管和快速接口。

4.2 在未连接状态下,对液压软管和快速接口增压至额定工作压力,保持 60s,检查渗漏情况。

4.3 在连接状态下,向液压软管和快速接口施加 1000N 的轴向拉力,保持 60s。卸荷后增压至额定工作压力,保持 60s,检查渗漏及变形情况。

4.4 检查液压软管和快速接口的额定工作压力标识。