液化天然气用阀门(以下简称阀门)的性能试验项目可分为常温性能试验项目及低温性能试验项目。

a)常温性能试验项目

常温性能试验项目主要包括:壳体试验、高压气体密封试验、低压气体密封试验。

b)低温性能试验项目

低温性能试验项目主要包括:启闭动作试验、低压密封试验、高压密封试验、逸散性试验、低温循环寿命试验。

经供需双方同意,也可以对上述试验内容进行増减。

常温性能试验及低温性能试验要求及方法:

1、常温性能试验

1.1 常温性能试验方法按 GB/T 26480 的规定进行。

1.2 常温性能试验结束后,阀门内部应保持清洁和干燥。

2、低温性能试验

2.1 试验要求

2.1.1 阀门的低温性能试验必须在常温性能试验合格后进行。

2.1.2 阀门的低温性能试验可以采用外部冷却法,也可以采用其他方法进行。

2.2 低温试验安全要求

2.2.1 低温性能试验装置应全面考虑 HSE(健康、安全和环境)预防措施,确保试验装置牢固,确保测试人员安全。

2.2.2 低温试验场所属于危险工作环境,试验人员应具备安全意识和设备操作能力,同时应经过相关的专业培训。

2.2.3 操作人员应有保护措施,配备必要的防冻劳动保护用品。

2.3 试验装置

2.3.1 试验装置示意图

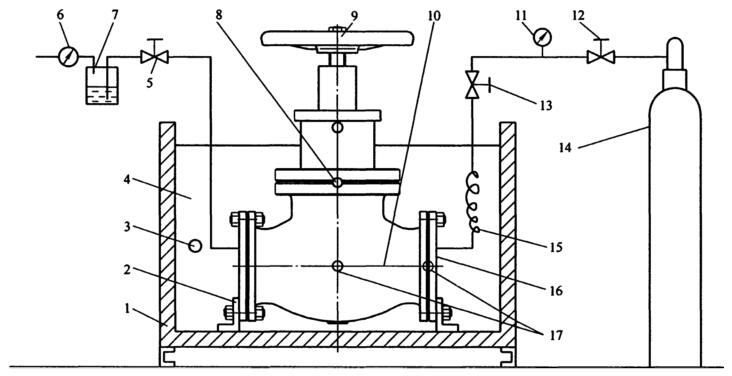

阀门低温性能试验装置示意图如图 1 所示。

说明:

1——低温试验槽;2——支架;3——冷却介质内热电偶;4——冷却介质;5——下游隔离阀;6——流量计;

7——酒精计泡器;8——阀体中法兰处热电偶;9——试验阀门;10——阀门内部热电偶;11——压力表;12——压力调节阀;

13——上游隔离阀;14——氦气瓶;15——蛇形管;16——法兰盲板;17——阀体或法兰盲板处热电偶(可选)

图 1 阀门低温性能试验装置示意图

2.3.2 低温试验槽

冷却介质应盛放在低温试验槽中,试验容器应能够承受试验阀门的重量。

2.3.3 试验盲板

试验阀门的两端应用带法兰的盲板封住,盲板上应设有带小孔的不锈钢管,用以连通增压的氦气介质。

2.3.4 热电偶

阀体内部、阀体中法兰和端法兰部位、冷却介质中应有测量温度的热电偶。如果试验阀门的公称尺寸较小,可以只在阀体中法兰部位和阀体内部各放一个热电偶。

2.3.5 压力表

最大气体的工作压力应在仪表量程最大值的 1/3〜2/3 之间。试验所用压力表的误差应不大于仪表量程的 3%。

2.3.6 流量计

低温阀门阀座的泄漏量应采用流量计在常温状态下测量。流量计应在检定有效期内。

2.4 冷却介质

2.4.1 低温试验的冷却介质为液氮。

2.4.2 低温试验气体应为氦气,纯度(体积分数)不低于 97%。

2.5 试验程序

2.5.1 阀腔内气体置换

在阀门开始冷却前,用 0.2MPa 的氦气介质连续流过阀腔,置换阀腔内的空气。

2.5.2 阀门的冷却

按照图 1 所示,将阀门安装在低温试验槽中,并连接好所有的接头。阀杆应垂直放置,止回阀应水平放置。阀门固定好后,开始向试验槽内注入液氮。

应测量阀体和低温试验槽中液氮的温度,当阀门的温度降到 -196°C 时,开始进行低温试验,用热电偶测量阀门的温度,阀体温度变化应在 ±5°C 范围内。

2.6 低压密封试验和启闭动作试验

2.6.1 在试验温度下,浸泡阀门直到温度稳定,阀门应处于全开位置。当打开下游隔离阀时,看见有气体溢出,然后关闭下游隔离阀,将阀腔内压力稳定在 0.2MPa,然后,启闭阀门 5 次。

2.6.2 完成最后一次开关动作,在压力稳定后,测量阀座的泄漏量。

2.7 高压密封试验

2.7.1 高压气体密封试验时应注意试验的危险性,应从较低压力开始试验,并按测试压力增量值逐渐增加压力,直至达到阀门最大允许工作压力。

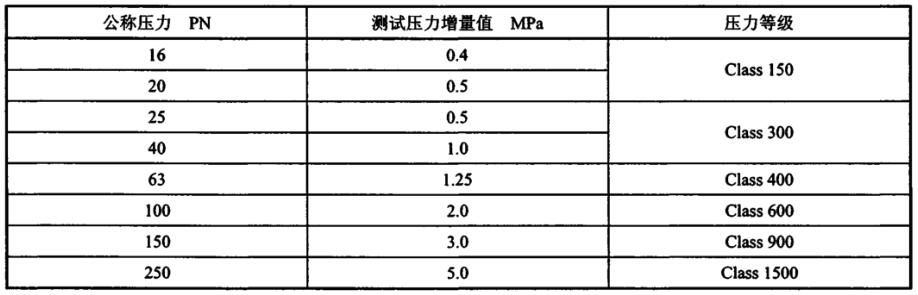

2.7.2 在试验温度下,逐渐增加测试压力,测试压力增量值按表 1 的规定。每增压一次,都应确保试验压力的稳定。公称尺寸不大于 DN400 的阀门,每次稳压时间不少于 3min;公称尺寸大于 DN400 的阀门,每次稳压时间不少于 5min。测量并记录每次稳压后的阀座泄漏量。若泄漏量超过规定值,则停止试验。

表 1 阀座密封测试压力增量值

2.7.3 阀门在最大允许工作压力下,按标志的流向进行密封试验。对于两侧阀座都能密封的阀门应分别对每侧阀座进行试验,测量并记录每侧阀座泄漏量。

2.8 止回阀试验步骤

2.8.1 试验装置如图 1 所示,应能使气源和测量系统反向。

2.8.2 在逆向流的条件下进行密封性能等试验。按表 1 规定的压力增量逐渐增加试验压力,直至达到阀门最大允许工作压力,测量并记录阀座泄漏量。

2.9 逸散性试验

2.9.1 高压密封试验完成后,阀门应开关 3 次,然后半开阀门,将压力升至最大允许工作压力,保压 15min,将阀门保持在低温试验槽中,测量阀杆填料部位以及阀体与阀盖连接部位的泄漏量。

2.9.2 逸散性试验方法应按 GB/T 26481 的规定执行。

2.10 低温循环寿命试验

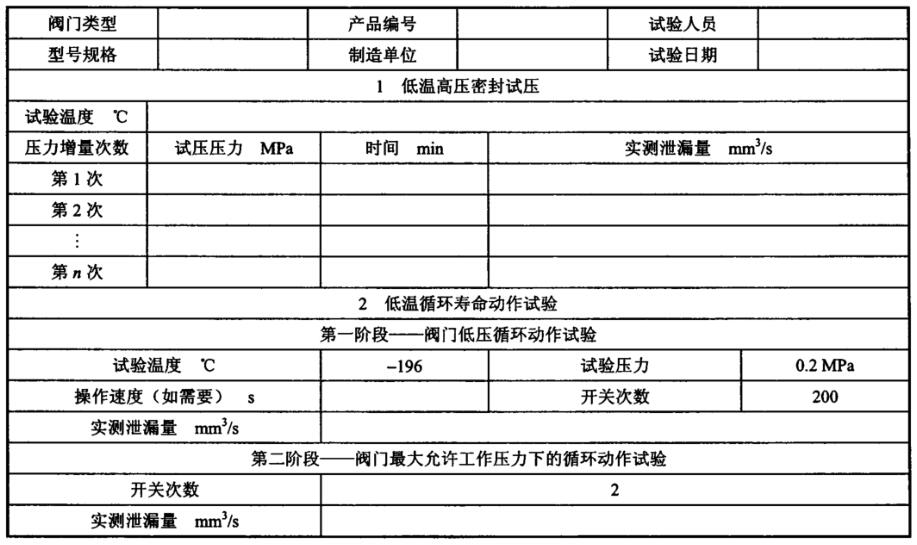

2.10.1 第一阶段—阀门低压循环动作试验

开启试验阀门和低温装置下游端的阀门,然后将压力稳定至 0.2MPa,使阀腔内充满介质,两端阀座没有压差时,开关阀门 200 次。开启和关闭阀门的操作速度可由买卖双方商定。

2.10.2 第二阶段—阀门最大允许工作压力下的循环动作试验

在第一阶段阀门最后一次开关动作结束后,关闭试验阀门,打开低温装置下游端的隔离阀并泄放试验阀门下游端的压力,将上游端的压力升至最大允许工作压力,然后测量阀座的泄漏量,如果泄漏量满足要求,在最大允许工作压力下,开关阀门 2 次,记录第 2 次阀座的泄漏量。

2.11 泄漏率要求

2.11.1 闸阀、截止阀、球阀和蝶阀阀座的泄漏率应不超过 100mm³/s*DN。

2.11.2 止回阀阀座的泄漏率应不超过 200mm³/s*DN。

2.11.3 阀门逸散性泄漏量应符合 GB/T 26481-2011 中 B 级的要求。

2.12 试验数据记录

阀门试验记录表参见表 2。

表 2 阀门试验记录表

以上就是本次的分享!如果您对用于上述试验的阀门性能试验装置(如阀门低温性能试验装置等)感兴趣,欢迎与我们联系!