水下防喷器系统的试验准则:

1、功能试验

1.1 防喷器组的所有井控部件(液压连接器和剪切闸板除外)应在条件允许的情况下至少每 7 天进行一次功能试验,以验证部件预期的性能。压力试验应和功能试验相似。套管剪切闸板和剪切全封闸板应至少每 21 天进行一次功能试验。

1.2 下入防喷器前,所有控制站和控制台应进行功能试验,确定各控制站的可操作性。

1.3 每周对防喷器控制站和控制盒进行后续功能试验,包含防喷器所有功能的控制面板和控制盒应轮流进行功能试验。并不是每 7 天都需要进行所有可能的冗余的控制。制定功能试验时间表,对轮流的控制站(1.4 提及的远程控制台除外)和控制盒进行功能试验,每周轮换一次。

1.4 如果安装有不包括所有防喷器功能的远程控制台(如救生艇面板),应根据设备所有者的规程进行功能试验。

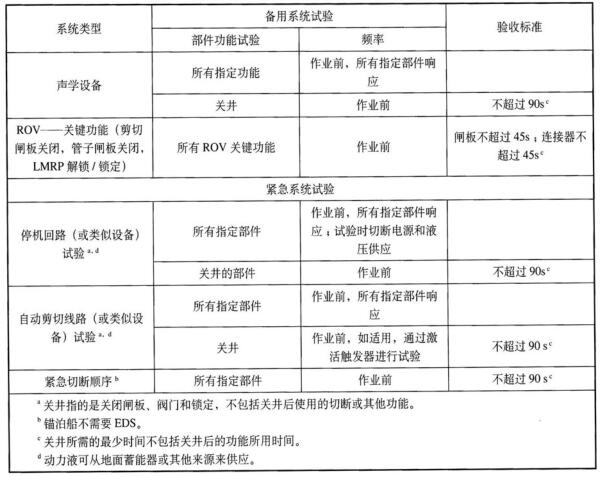

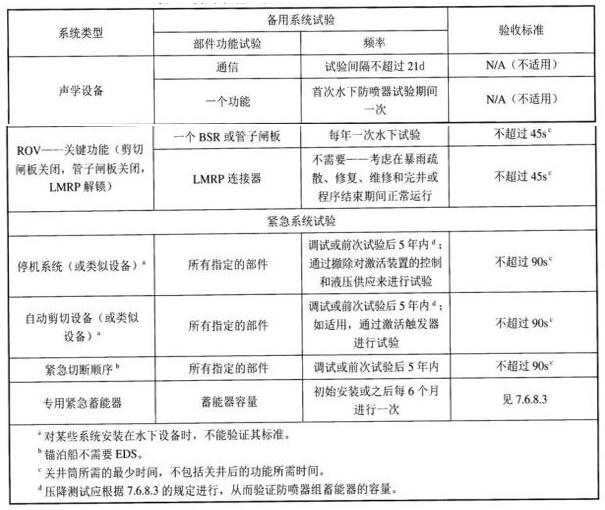

1.5 ROV功能试验应根据表 1 和表 2 进行。

1.6 动作时间(和体积,如适用)应记人数据库以评估其趋势。

1.7 水下井控系统(节流阀、压井、隔水管、井口连接器等)的释放或锁定部件和紧急或备用系统应在作业前或按设备所有者的 PM 方案的规定进行功能试验。

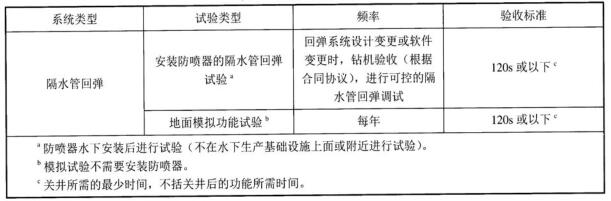

1.8 隔水管回弹试验应根据表 3 和设备所有者的 PM 方案进行。

表 1 备用系统、紧急系统和其他系统的地面试验

表 2 备用系统、紧急系统和其他系统的水下试验

表 3 其他系统的试验

2、压力试验

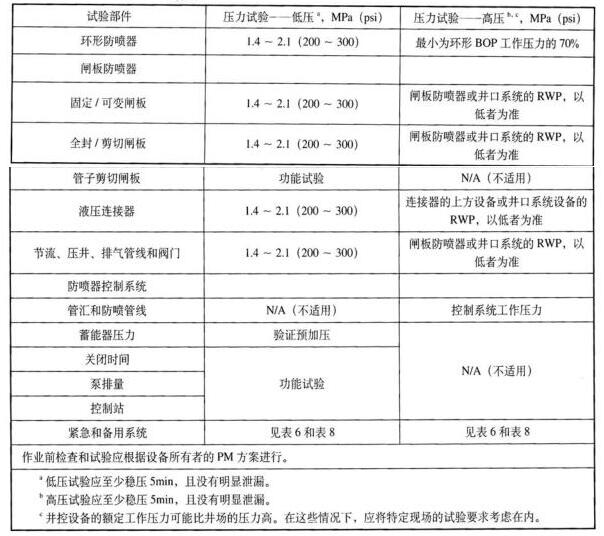

2.1 应首先在 1.4MPa~2.1MPa(200psi一300psi)低压下对承受井压的防喷器部件进行试验,然后再进行高压试验。

2.2 低压试验不应采用从高压降至低压的方法,因为高压产生的初始密封可持续到压力降低以后,不能代替低压的密封情况。

2.3 低压和高压试验至少应稳压 5min,且不能有明显的渗漏。

2.4 在作业前,承受井压的部件(防喷器组、节流/压井管线和阀门等)的高压试验应按照表 4 的规定进行。

2.5 节流和压井管线接头试验应按闸板防喷器的 RWP,MASP 或井口装置的额定压力的最低者进行试验。

2.6 承受井压的所有部件(防喷器组、管汇、管线和阀门、内防喷器、方钻杆阀等)应根据表 5 进行初始水下高压试验。

2.7 方钻杆下旋塞阀、方钻杆、方钻杆旋塞、钻杆安全阀和顶驱安全阀应从井筒侧进行低压试验。应使用 RWP,MASP 和井口装置额定压力中的最低者进行试验。

2.8 可能存在使用的防喷器组和/或井口的工作压力大于特定井况所需的压力级别。这种特殊情况的试验程序应包括在现场特殊井控压力试验程序中。

2.9 将水下防喷器在井口上装好后,防喷器一井口连接器最低应按钻井遇到的最高 MAWHP 值进行试验。

2.10 井控部件后续高压试验应根据表 5 进行。

2.11 对于大尺寸的环形防喷器,在压力施加后的一段时间内,大的胶芯内仍会继续一些小的运动。监测环形防喷器压力试验时,应将密封胶芯的蠕动考虑进去。

2.12 所有井控阀(节流/压井隔离试验阀除外)都应进行低压和高压试验。

2.13 如果需要阀门密封双方向来的流体,则应从两个方向上对阀门进行压力试验。

2.14 防喷器通径试验应在工作前和井口装置的初次防喷器试验后进行,可利用试验试压塞、耐磨衬套或其他大孔径工具。

2.15 防喷器系统使用的最小通径应由设备所有者和用户对安装防喷器的钻井要求所确定。

3、液压腔试验

3.1 液压腔试验应按制造厂商推荐的最大工作压力进行。

3.2 设备的开启腔和关闭腔都应进行液压试验,试验结果应形成文件。

3.3 进行液压腔试验时,应至少稳压 5min,如无明显的渗漏,则认为试验结果合格。

3.4 液压腔压力试验应按以下规定进行,并制成图表:

a)至少一年一次。

b)设备维修或再制造后。

c)符合设备所有者的 PM 方案的规定。

4、压力试验周期

4.1 应在以下情况对井控设备进行压力试验:

a)水下防喷器下人前及设备安装后。

b)防喷器组、节流管线、压井管线、节流管汇或井口装置中任何承压密封件在拆装后和维修后,但仅限于受影响的元件。

c)符合设备所有者的 PM 方案的规定或具体场地要求。

d)除BSR外,间隔不超过 21d。

4.2 全封剪切闸板应根据表 5 的规定在初次安装时以及后续每下完一层套管时进行试验。

4.3 在拆卸或维修后应进行防喷器控制系统功能试验,但仅限于受影响的元件。

4.4 表 4 和表 5 归纳了井下防喷器组及相关井控设备的试验方法。

5、试验液

5.1 作业前和初次安装的压力试验应使用水。在操作中,可用钻井液对水下防喷器组进行后续试验,以减少水的静水压力所导致的溢流风险。

5.2 应使用干净的控制系统工作液对控制系统和液压腔进行试验。工作液添加适用于预期工况和工作温度的润滑剂和防腐剂。

6、试验压力测量装置

6.1 使用试验压力计、图表记录器和/或数据采集系统,试验结果应予以记录。

6.2 在正常作业期间,可以读取压力计的满量程,但是不得将其用作压力测试。

6.3 模拟压力测量范围应在压力表全量程 25%~75%之间。

6.4 电子压力计和图表记录器或数据采集系统应在制造厂商的规定范围内使用。

6.5 试验压力测量设备(包括模拟测量仪表)应每年根据 OEM 规程进行校准。

6.6 校准情况应符合相关国家规定。

7、试验文件

7.1 所有防喷器设备压力试验和功能试验的结果应以文件形式记录下来。

7.2 压力试验应使用压力记录仪或有同等功能的数据采集系统,并由泵操作人员、承包商队长和作业者代表签字。

7.3 应记录造成防喷器设备压力试验失败的原因以及纠正问题的措施。

7.4 设备所有者应根据附录B告知设备制造商在现场无法使用的井控设备。

8、试验注意事项

8.1 在压力试验进行前、进行中和进行后所有人员应被警示。

8.2 试验设备加压后,只有指定人员才能进人试验区,对泄漏情况进行检查。

8.3 必须在泄压后,且经各相关方人员确认无潜在的残留压力的情况下,才能进行紧固、修理或其他工作。

8.4 用固井装置进行试验时,压力只能从泄压管线释放,且需测量回流体积,以确定压力已完全排掉。

8.5 在试压过程中使用的所有管线和连接装置应足够牢固。

8.6 压力试验中使用的所有配件、连接件和管道的额定压力应不小于最大试验压力。

8.7 各试验设备的类型、额定压力、尺寸及端部连接应以永久性标记形式记录在设备上或形成其他可追溯到该设备的记录。

8.8 钻杆测试短节应能承受试验过程中产生的拉、挤毁和内部压力。

8.9 应有可用的程序监测试压塞发生泄漏时套管受到的压力。

8.10 应按照闸板 BOP 测试压力、频率及保压时间对柔性节流和压井管线进行测试。

表 4 浮式钻机的水下防喷器作业前压力试验

表 5 浮式钻机的水下防喷器水下压力试验