金属材料与氢环境相容性试验方法:

1、一般要求

1.1 应采用适当的方法清洗试样表面的油污和杂质,试样清洗后应在干燥环境中妥善保存,不得用手直接接触试样标距段。

1.2 试验前,应先用氮气或惰性气体置换试验箱及供氢管路系统,再用高纯氢气置换。通入氢气前,应检测试验箱内氧气的含量(体积分数).其值不得高于 1%。置换结束时,试验箱内氧气和水的含量(体积分数)应分别小于或等于 1*10-6 和 5*10。

1.3 采样容器及其与试验箱间的连接管路应与试验箱同时进行置换。

1.4 试验结束后,试验箱内氢气含量小于 1% 时方可打开试验箱。

1.5 采用相同置换程序、相同试验用氢气、相同置换气体,且试验箱内氧气和水的含量在连续 3 次试验中均满足 1.2 规定时,6 个月内不需要检测试验箱内氧气和水的含量。

2、慢应变速率拉伸试验

2.1 试验设备及试样

2.1.1 试验设备除应满足 GB/T 34542.2 第 5 章的规定外,还应满足 GB/T 228.1 的相关要求。

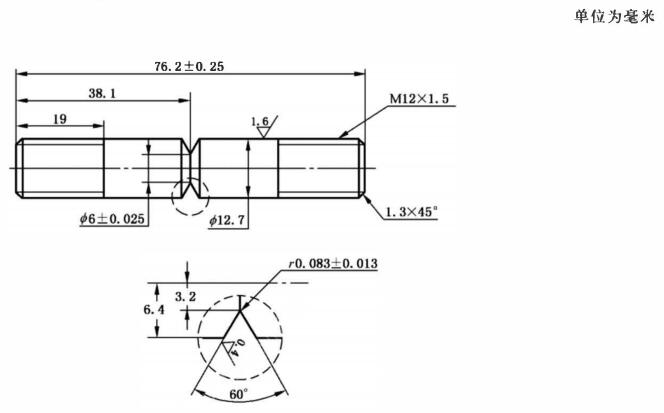

2.1.2 慢应变速率拉伸试验用试样为光滑圆棒试样或者带缺口圆棒试样。光滑圆棒试样应满足 GB/T 228.1 的相关要求,且试样标距段表面粗糙度 Ra 小于或等于 0.8μm;带缺口圆棒试样应采用如图 1 所示的标准试样,或者缺口应力集中系数大于或等于 3 的试样。

2.1.3 试样标距段应变宜采用引伸计测量。

图 1 标准带缺口圆棒试样

2.2 试验程序

2.2.1 试验应采用恒位移速率加载。

2.2.2 光滑圆棒试样标距段的应变速率应不超过 2*10-5s-1;对于带缺口圆棒试样,以缺口为中心长度为 25.4mm 试样段的应变速率应不超过 2*10-6s-1。

2.3 试验报告

试验报告至少应包含以下内容:

a)试验条件:

1)材料牌号、规格、化学成分、热处理状态、焊接工艺参数(必要时);

2)试样取样位置、取样方位、结构尺寸、表面状态;

3)气体纯度、试验温度、试验压力;

4)试验箱温度-时间曲线、压力-时间曲线。

b)试验参数:

应变速率。

c)试验结果:

1)应力-应变曲线;

2)屈服强度、抗拉强度、断后伸长率和断面收缩率。

3、疲劳寿命试验

3.1 试验设备及试样

3.1.1 疲劳寿命试验应采用力控制或者应变控制。试验设备除应满足 GB/T 34542.2 第 5 章的规定外,采用力控制时,还应满足 GB/T 3075 的相关要求;采用应变控制时,还应满足 GB/T 15248 或 GB/T 26077 的相关要求。

3.1.2 疲劳寿命试验应采用光滑圆棒试样或者带缺口圆棒试样。采用力控制时,光滑圆棒试样应满足 GB/T 3075 的相关要求;采用应变控制时,光滑圆棒试样应满足 GB/T 15248 或 GB/T 26077 的相关要求。带缺口圆棒试样应采用如图l所示的标准试样,或者缺口应力集中系数大于或等于 3 的试样。

3.2 试验程序

3.2.1 采用力控制时,试验程序应满足 GB/T 3075 的相关要求;采用应变控制时,试验程序应满足 GB/T 15248 或者 GB/T 26077 的相关要求。

3.2.2 采用力控制时,试验过程中试样的应力幅应保持恒定。光滑圆棒试样的力值比 R 宜取 -1 或者 0.1;带缺口圆棒试样的力值比 R 宜取 0.1。

3.2.3 采用应变控制时,试验过程中试样的总轴向应变幅或者轴向塑性应变幅应保持恒定。

3.2.4 加载波形应采用三角波或者正弦波。

3.2.5 当总循环次数低于 105 时,试验频率应小于或等于 1Hz,宜取 0.1Hz~1Hz;当总循环次数高于 105 时,试验频率应小于或等于 20Hz。

3.3 试验报告

试验报告至少应包含以下内容:

a)试验条件:

1)材料牌号、规格、化学成分、热处理状态、焊接工艺参数(必要时);

2)试样取样位置、取样方位、结构尺寸、表面状态;

3)气体纯度、试验温度、试验压力;

4)试验箱温度-时间曲线、压力-时间曲线。

b)试验参数:

加载波形、频率、力值比R。

c)试验结果:

应力/应变-寿命曲线。

4、断裂韧度试验

4.1 试验设备及试样

4.1.1 试验设备除应满足 GB/T 34542.2 第 5 章的规定外,还应满足 GB/T 21143 的相关要求。

4.1.2 试样应满足 GB/T 21143 的相关要求。

4.2 试验程序

4.2.1 试验程序应满足 GB/T 21143 的相关要求。

4.2.2 试验应采用位移控制,并以缺口张开位移或者横梁位移作为控制变量。

4.2.3 试样在线弹性区内的应力强度因子速率应在 0.1MPa·m1/2/min~1MPa·m1/2/min 之间。

4.3 试验报告

试验报告至少应包含以下内容:

a)试验条件:

1)材料牌号、规格、化学成分、热处理状态、焊接工艺参数(必要时);

2)试样取样位置、取样方位、结构尺寸、表面状态;

3)气体纯度、试验温度、试验压力;

4)试验箱温度-时间曲线、压力-时间曲线。

b)试验参数:

1)位移速率;

2)位移控制方法。

c)试验结果:

断裂韧度值。

5、疲劳裂纹扩展速率试验

5.1 试验设备及试样

5.1.1 试验设备除应满足第5章的规定外,还应满足 GB/T 6398 的相关要求。

5.1.2 试样应满足 GB/T 6398 的相关要求。

5.2 试验程序

5.2.1 试验程序应满足 GB/T 6398 的相关要求。

5.2.2 力值比 R 宜取 0.1。

5.2.3 加载波形应采用三角波或者正弦波。

5.2.4 试验频率应小于或者等于 1Hz,宜取 0.1Hz~1Hz;

5.3 试验报告

试验报告至少应包含以下内容:

a)试验条件:

1)材料牌号、规格、化学成分、热处理状态、焊接工艺参数(必要时);

2)试样取样位置、取样方位、结构尺寸、表面状态;

3)气体纯度、试验温度、试验压力;

4)试验箱温度-时间曲线、压力-时间曲线。

b)试验参数:

1)裂纹预制结束时的应力强度因子范围 △K、力值比 R、裂纹长度及其测量方法;

2)试验时的载荷帽值、力值比 R、波形、频率;

c)试验结果:

da/dN 与 △K 的关系曲线。