非粘结性挠性管是一种用于输送甜性和酸性介质的挠性管,适用于静态和动态的出油管、立管和跨接管。下面我们来学习关于该型挠性管的静水压力试验及密封试验的内容。

1、静水压力试验

1.1 目的

解水压力试验的目的是证明挠性管能够承受预期水平之上的压力或识别挠性管潜在的缺陷。

1.2 程序

压力测试包含对挠性管加压并记录压力、温度随时间的变化。压力和温度测量位置选取应保证测量值间相关。挠性管可以卷放在卷盘上或转盘中,短的挠性管/跨接管可以拉直。

对于挠性管道和水下跨接管,最小静水试验压力应是 1.3 倍设计压力。对于其他应用包括挠性立管和上部跨接管,最小静水试验压力应是 1.5 倍设计压力。根据当地的法规可以要求更高的试验压力。除非另有说明,否则应使用过滤后杂质粒径小于 100mm、氯含量小于 50mg/L 的饮用水进行试验。如果要求保护内骨架层材料,应在水中加化学抑制剂。为了帮助探测泄漏,可添加适当的染料。

残存的空气应按照制造商程序从挠性管中移走。

压力应以不大于制造商试验程序规定的速率逐渐增加,最终达到静水试验压力的 100%~110% 之间(见 API 17B),并保持至少 2h 以使压力稳定。最大静水试验压力不应使挠性管的利用系数超过允许的利用系数。如果有必要,应循环加压直到稳定。当压力在 1h 内下降小于 1%,认为压力是稳定的。然后压力应增加到名义试验压力和最大静水试验压力之间。

只有当设备和压力检测表与压力源隔离后,才能开始压力保持计时。

静水压力试验中压力保持应不少于 24h。试验期间,至少应每隔 30min 记录一次压力和温度(周围和内部)。应按照制造商试验程序规定的速率进行挠性管降压。

挠性管降压后,应对端部配件区进行外观检查,查看挠性管和端部配件是否有永久变形或破坏。

如果用清管器填充或清空管子,应检查清管器皮碗是否发生破坏或磨损。应记录并向买方汇报破坏或过大磨损。

1.3 验收准则

在试验开始的 24h 内,所有压力波动源引起的压力损失不应超过 4%,压力波动源包括管内捕捉到的空气、挠性管容量或直径变化、外部温度波动、因压力保持计时时钟重置和压力源/泵而增加/减少的试验流体。试验期间应没有挠性管泄漏。在端部配件区应没有永久变形或破坏。

2、密封试验

2.1 目的

密封试验的目的是确认外包覆层的完整性和在端部配件外包覆层的密封/压接。可采用环空真空或压力试验。该类密封试验仅适用于具有气体排放系统或排气孔集成到端部配件上的挠性管。注意除非光滑内壁挠性管有抗压溃层或挠性管内有足够的压力,否则不能对光滑内壁挠性管进行环空压力试验。

对于挠性立管,应在工厂接受试验后进行挠性管环空密封试验。制造商的试验程序应经过验证。

在静态和动态立管安装加载后和动态立管安装后应重复密封试验。在试验程序中应规定试验期间允许的变化(时间、速率等)。应基于有记录的制造商经验以及对挠性管尺寸、长度和其他关键特征值的考虑来确定允许的变化。

2.2 环空真空试验程序

隔离环空排放系统并将环空抽成部分真空。环间压力逐渐减小到制造商规定并经买方批准的压力,然后测量初始泄漏率(第一个小时真空压力衰减)。

注:建议在 FAT 和加载试验中,环空两端的压力不大于 500mbara。

停止真空泵使压力稳定,稳定时间应由制造商规定并经买方批准。然后压力保持一段时间,保持时间应由制造商规定并经买方批准。

注:建议稳定时间不小于 15min,保持时间不小于 4h。

应测量和记录环空容量和相应温度。

2.3 环空真空试验验收准则

制造商应规定环空压力增量。

注:建议在压力保持期间环空压力增加不超过 30mbara。

2.4 环空压力试验程序

从排气口慢慢填充氮气到 2bara 压力。压力释放阀应有 2bara~3bara 的低档设置。

应在 20min~30min 内使环间压力稳定,然后保持压力 1h。

应测量和记录环空容量和相应温度。

2.5 环空压力试验验收准则

在压力保持期间,压降应不超过 250mbar。在最后 20min,压降应不超过 25mbar。

对于有中间抗压溃层的挠性管,应按照供应商制定的程序进行抗压溃层压接密封试验,验证在设计外压下中间抗压溃层的完整性和密闭性。

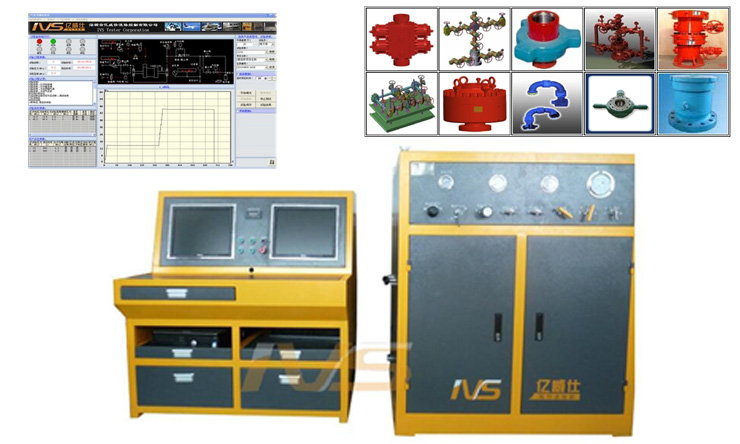

以上就是今天的分享!如果您对用于上述相关试验的测试装置(如静水压力试验装置及密封试验装置)感兴趣,欢迎与我们联系!