可燃性压缩气体、氧化性压缩气体、氮气及氩气用阀应采用余压保持装置(充装采用先抽后充工艺的阀除外)。余压保持装置及保压阀应符合以下要求:

a)余压保持装置的型式试验、检验方法与判定依据按以下的规定;

b)余压保持装置的设计关闭压力应不小于 0.15MPa;

c)保压阀充气时应采用专用接头,放气时应采用标准接头;

d)保压阀应与气瓶的瓶帽相匹配;

e)保压阀的组装、气密性试验工序宜采用自动流水线作业。

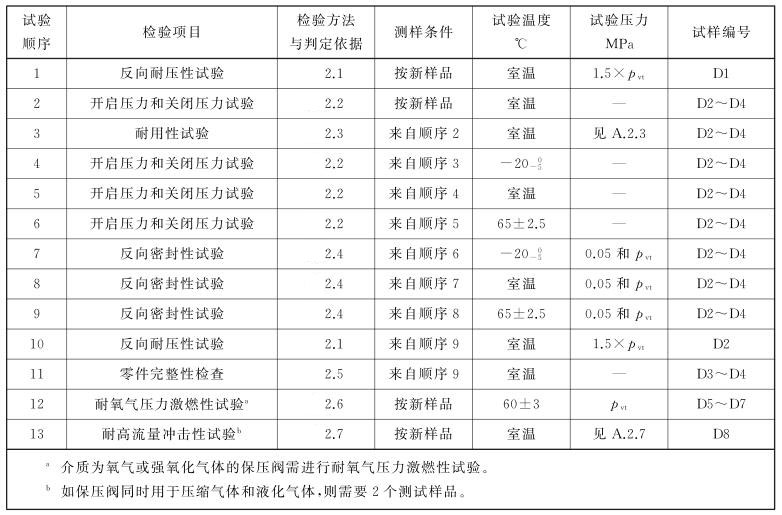

余压保持装置的型式试验按表 1 进行。

表 1 余压保持装置的型式试验表

1、反向耐压性试验

试验应在保压阀的操作机构打开和进气口畅通的情况下进行。从保压阀出气口缓慢地注入洁净的水至 1.5 倍 pvt 压力,保持 2min 应无泄漏。

试验结束后,拆解保压阀对其零部件进行目视检查,各个零件应无发生位移(不在装配位置)、失去功能(断裂)或缺失等现象,且各连接处不应松动。

2、开启压力和关闭压力试验

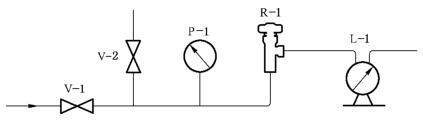

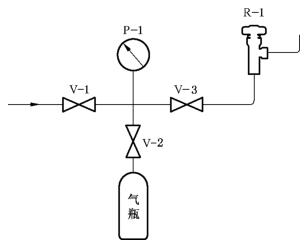

按图 1 所示将保压阀装在试验装置上,按以下步骤进行试验:

a)打开保压阀的操作机构,从保压阀进气口充入空气或氮气至 2 倍最大开启压力来激活余压保持装置,重复 3 次;

b)打开截止阀(V-1)及保压阀的操作机构,以不大于 1MPa/min 的增压速率从进气口逐渐对保压阀加压,直到可见气泡从保压阀出口连接处流出,记录该开启压力;

c)关闭保压阀的操作机构,进一步增加压力至 2 倍最大开启压力;

d)关闭截止阀(V-1),停止加压;

e)完全打开保压阀的操作机构,让压力通过保压阀出口降低,当流量突然下降时,RPD 被认为是激活关闭动作,当泄漏率不大于 6cm³/h 时,记录该关闭压力;

f)如果泄漏率超过 6cm³/h 时,开启排气阀(V-2)排气,每步降低 0.02MPa 压力,并在每步过程中测量泄漏率;如果泄漏率低于了 6cm³/h,则已达到关闭压力并应记录;

g)重复b)、c)、d)、e)、f)动作3次。

室温下的开启压力和关闭压力的范围由制造商规定。无论在耐用性试验前或后进行开启压力和关闭压力试验,室温下的开启压力和关闭压力都应符合制造商规定压力范围。在低温和高温的试验环境下,按上述方法进行试验,余压保持装置应能开启或关闭。

|  |

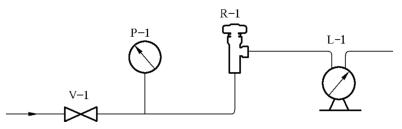

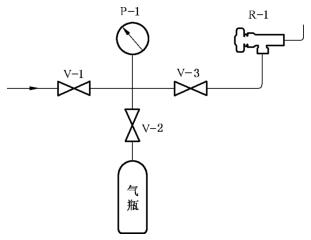

标引序号说明: V-1———截止阀;V-2———排气阀;P-1———压力显示器; R-1———保压阀;L-1———流量计。 图 1 开启压力和关闭压力试验示意图 | 标引序号说明: V-1———截止阀;P-1———压力显示器; R-1———保压阀;L-1———流量计。 图 2 耐用性试验示意图 |

3、耐用性试验

按图 2 所示将保压阀装在试验装置上,打开截止阀(V-1),从保压阀进气口充入空气或氮气至2倍的最大开启压力或 1MPa(取二者的较大值),余压保持装置开启;关闭截止阀(V-1),保压阀内压力下降至余压保持装置关闭时为 1 个动作循环完成;以上动作循环 10 万次。

循环时间通常设置在 3s~10s,高频率的充放气体可能导致保压阀的温度过高,高压阀门可以适当延长循环时间。

试验结束后,保压阀应能正常工作,且应通过表 1 中耐用性试验后的开启压力和关闭压力、反向密封性、反向耐压性、零件完整性等试验。

4、反向密封性试验

将保压阀装在试验装置上,打开保压阀的操作机构,使主阀开启。从保压阀的出气口充入空气或氮气至 0.05MPa,保持 1min 以上,余压保持装置的泄漏率应不大于 6cm³/h;然后继续逐渐加压至 pvt 压力,保持 1min 以上,余压保持装置的泄漏率应不大于 6cm³/h。

5、零件完整性检查

按表 1 的试验顺序,经过耐用性、开启压力和关闭压力、反向密封性等试验后,将余压保持装置的零件拆解,检查各个零件(O 形圈、垫圈、弹簧、螺套、活塞等),应无任何过度磨损。在目视检查时,同时应确认余压保持装置及其部件与图纸是否相符。

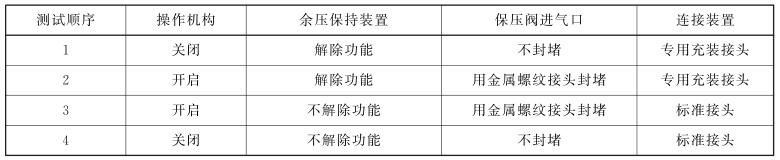

6、耐氧气压力激燃性试验

介质为氧气或强氧化性气体的保压阀,应进行耐氧气压力激燃试验。保压阀操作机构的耐氧气压力激燃性试验按 GB/T 15382 的 5.3.9 和 6.14 的规定执行。余压保持装置的耐氧气压力激燃性试验按 6.14 的试验方法、表 2 的试验顺序执行。

试验结束后,保压阀应无点燃、灼焦痕迹,保压阀的零件应无发生位移(不在装配位置)、失去功能(断裂)或缺失等现象。

注:所有的试验都是从保压阀的出气口充入氧气。

表 2 余压保持装置的耐氧气压力激燃性试验顺序

7、耐高流量冲击性试验

7.1 试验准备

按图 3 和图 4 所示的方法,对余压保持装置在排气方向和充气方向进行耐高流量冲击性试验。试验条件应符合以下规定:

a)用于压缩气体的保压阀,应采用水容积为 20L 气瓶,在公称工作压力下用空气或氮气进行测试;

b)用于液化气体的保压阀,应采用水容积为 10L 气瓶(充装量为 0.6kg/L),使用气态二氧化碳进行测试;

c)试验装置的最小通径应大于保压阀的通径;

d)在试验之前,保压阀的操作机构应完全打开,且出口畅通;

e)试验样品数量 1 只,如该阀同时用于压缩气体和液化气体则需要 2 只样品,分别进行压缩气体和液化气体的耐高流量冲击性试验;

f)充气方向的耐高流量冲击性试验应采用专用充气接头,打开余压保持装置。

7.2 试验程序

耐高流量冲击性试验按以下步骤进行:

a)从排气方向(见图 3)对余压保持装置进行高流量气体冲击,气瓶内的介质沿着排气方向通过保压阀完全排放至大气中,重复试验 10 次。在每次冲击后、气瓶回暖前,关闭压力应至少为制造商规定的最小关闭压力的 50%。

b)从充气方向(见图 4)对余压保持装置进行高流量气体冲击,气瓶内的介质沿着充气方向通过保压阀完全排放至大气中,重复试验 10 次。

|  |

标引序号说明: V-1———截止阀;V-2———截止阀;V-3———截止阀; P-1———压力显示器;R-1———保压阀。 图 3 排气方向高流量冲击性试验示意图 | 标引序号说明: V-1———截止阀;V-2———截止阀;V-3———截止阀; P-1———压力显示器;R-1———保压阀。 图 4 充气方向高流量冲击性试验示意图 |

7.3 判定依据

试验结束后,应按 2 规定的程序在室温下进行开启压力和关闭压力试验,应符合制造商规定的开启压力和关闭压力范围。

拆解保压阀,对其零部件进行目视检查,各个零件应无发生位移(不在装配位置)、失去功能(断裂)或缺失等现象,且各连接处不应松动。