不锈钢焊接气瓶各项检验项目的试验方法如下:

1、材料复验

钢瓶主体材料按炉号进行化学成分、按批号进行力学性能的复验,按其材料标准规定的方法取样分析和试验。

2、焊接工艺评定试板力学性能试验

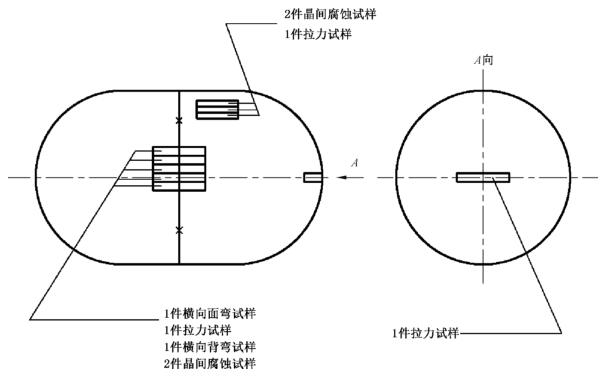

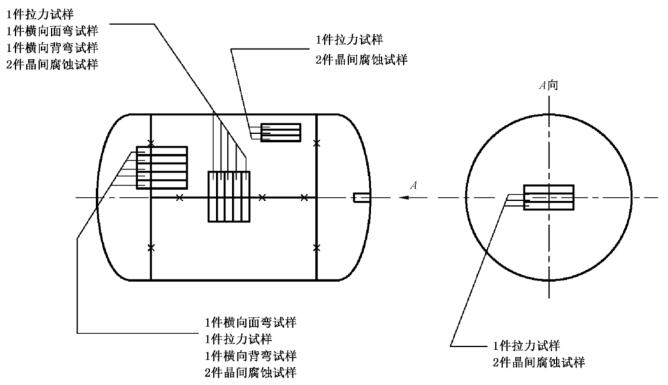

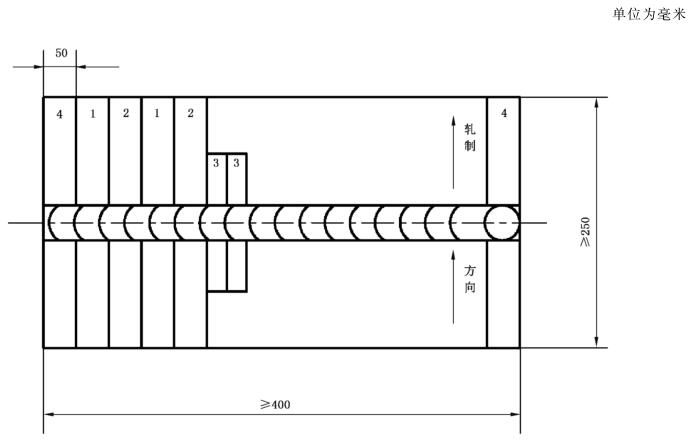

2.1 按要求当从焊接工艺评定试板上截取样坯时,截取位置参照图 3,试板两端舍去部分不少于 50mm;当从样瓶上截取样坯时,截取位置参考图 1 和图 2。样坯用机械加工方法截取,采用热切割时应除去热影响区。

注:×表示焊缝。

图 1 只有一条环向焊接接头的钢瓶力学性能及晶间腐蚀试验取样示意图

注:×表示焊缝。

图 2 具有一条纵向焊接接头和两条环向焊接接头的钢瓶力学性能及晶间腐蚀取样示意图

说明:1——拉伸试样;2——弯曲试样;3——晶间腐蚀试样;4——舍弃部分。

图 3 在焊接试板上力学性能及晶间腐蚀试验取样示意图

2.2 焊接工艺评定用的焊接接头试样数量:拉伸试样 2 件,横向弯曲试样 4 件(面弯、背弯各 2 件)。

2.3 试样上的焊缝的正面和背面均应进行机械加工使其与母材齐平,对于不平整的试样可用冷压法矫平。

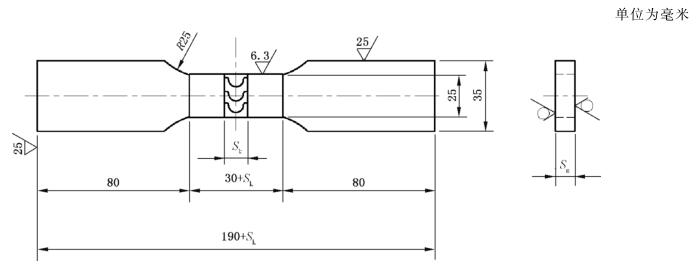

2.4 拉伸试样按图 4 制备,拉伸试验按 GB/T 228.1 进行。

图 4 拉伸试样图

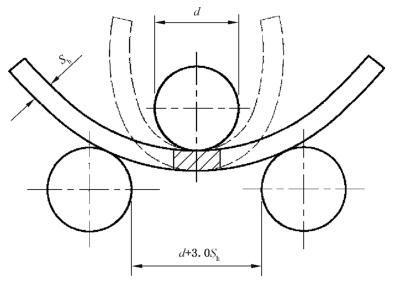

2.5 弯曲试样宽度为 38mm,弯曲试验按 GB/T 232 进行。试验时应使弯轴轴线位于焊缝中心两支辊面间的距离应做到试样恰好不接触辊子两侧面(见图 5),弯轴直径 d 和试样厚度 Sh 的比值 n 应符合表 1 的规定,弯曲角度应符合规定。

图 5 弯曲试验示意图

表 1 弯心直径与实测抗拉强度的对应关系

| 实测抗强度 Rma/MPa | 弯轴直径 d 和试样厚度 Sh 的比值 n |

| Rma≤440 | 2 |

| 440<Rma≤520 | 3 |

| 520<Rma≤600 | 4 |

| 600<Rma≤700 | 5 |

| Rma>700 | 6 |

3、焊接接头射线透照检测

瓶体纵、环向焊接接头射线透照检测应符合 NB/T 47013.2 或 GB/T 17925 的规定。透照位置应包括规定的部位,其他部位由射线透照检测人员或质量检验人员确定。

4、母材和焊接接头力学性能试验

4.1 从瓶体上截取试样

4.1.1 由两部分组成的瓶体,从圆柱形筒体部分沿纵向截取母材拉伸试样一件,如果筒体部分长度不够,则从封头凸形部分切取。从环焊缝处截取焊接接头的拉伸、横向面弯及背弯试样各一件,截取部位见图 1。

4.1.2 由三部分组成的钢瓶,瓶体母材拉伸试样离纵向焊接接头 180°,沿纵向从圆柱形筒体部分切取一件,从任一封头凸形部分截取一件。焊接接头试样从纵焊缝处截取拉伸、横向面弯和背弯试样各一件。如果环焊缝和纵焊缝采用不同的焊接工艺方法,则还应从环焊缝处截取同样数量的试样(见图 2)。

4.2 从产品焊接试板上截取焊接接头试样:拉伸试样 2 件、横向面弯和背弯试样各一,试板的尺寸和样坯的截取部位见图 3。

4.3 从瓶体上或从产品焊接试板上截取样坯方法应符合规定。

4.4 焊接接头试样的加工应符合 2.3 的规定。

4.5 母材拉伸试样的制备和试验应符合 GB/T 228.1 的规定。

4.6 焊接接头拉伸、弯曲试样的制备及其试验按 2.4 和 2.5 的规定进行。

5、质量和容积的测定

5.1 采用称量法测定钢瓶的质量和容积,质量单位为千克(kg),容积单位为升(L)。

5.2 称量应使用最大称量为实际称量(1.5~3.0)倍的衡器,其精度应能满足最小称量误差的要求,其检定周期不应超过三个月。

5.3 质量和容积测定应保留三位有效数字,其余数字对于质量应进 1,对于容积应舍去。示例如下:

实测净重和容积 | 1.0645 | 10.676 | 106.55 |

质量应取为 | 1.07 | 1.07 | 107 |

容积应取为 | 1.06 | 1.06 | 106 |

6、瓶体壁厚测量

瓶体壁厚使用超声波测厚仪进行测量。

7、压力试验

7.1 钢瓶的压力试验应采用水压试验或气压试验。

7.2 钢瓶水压试验按 GB/T 9251 的有关规定进行,试压时应以每秒不大于 0.5MPa 的升压速度缓慢地升至试验压力,保压不少于 30s。

7.3 钢瓶气压试验时应先升压至试验压力的 10%,对所有焊接接头和连接部位进行初次检查;若无泄漏,再升压至试验压力的 50%;如无异常现象,其后按规定试验压力的 10% 逐级升压,直至升到试验压力,保压不少于 10s。然后降压至公称工作压力,进行气密性试验。

8、气密性试验

钢瓶气密性试验按 GB/T 12137 的有关规定进行。

9、水压爆破试验

钢瓶的爆破试验按 GB/T 15385 的要求进行。

10、晶间腐蚀试验

晶间腐蚀试验的方法按 GB/T 4334-2008 "方法E"或设计图样的规定执行。

11、压力循环试验

钢瓶的压力循环试验按 GB/T 9252 的要求进行。

12、外观和附件检查

用目测检查钢瓶表面焊缝外观标志及其附件。

13、垂直度检查

用专用角尺或检测工装进行垂直度检查。