正压式消防空气呼吸器是消防员使用的一种呼吸器,该呼吸器利用面罩与佩戴者面部周边密合,使佩戴者呼吸器官、眼睛和面部与外界染毒空气或缺氧环境完全隔离,具有自带压缩空气源供给佩戴者呼吸所用的洁净空气,呼出的气体直接排入大气中,任一呼吸循环过程,面罩内的压力均大于环境压力。今天我们来学习关于该产品的相关性能要求及试验方法。

1、技术要求

1.1 总则

1.1.1 正压式消防空气呼吸器(以下简称呼吸器)上的裸露部件,即可能在使用中受到撞击的部件,不得使用铝、镁、钛及其合金等材料制造。

1.1.2 呼吸器上与佩戴者皮肤直接接触的材料应对皮肤无刺激、对人体健康无害。

1.1.3 呼吸器在使用制造商推荐的清洗剂和消毒剂进行清洗和消毒之后应无明显损伤。

1.1.4 压力表视窗应采用在破裂时不产生碎片的材料制造。

1.1.5 电气元件的防爆性能应符合 GB 3832.1-2010、GB 3832.4-2010 中 Exia II CT3 级的规定。

1.1.6 呼吸器带有快速充气装置的,快速充气装置应符合规定。

1.1.7 呼吸器带有环境空气旁通装置的,环境空气旁通装置应符合规定。

1.1.8 呼吸器带有远距离通话装置的,远距离通话装置应符合规定。

1.2 结构要求

1.2.1 呼吸器的结构应简单紧凑,可在无人帮助的情况下自行佩戴和使用,在狭小的通道通行时呼吸器不应被攀挂。

1.2.2 佩戴者在脱除呼吸器背具而仍然佩戴全面罩时,应能继续从呼吸器上进行呼吸。

1.2.3 呼吸器应有防压缩空气中杂质的装置。

1.2.4 气瓶外部应有防护套。

1.2.5 气瓶瓶阀的安装位置应方便佩戴者开启或关闭瓶阀。

1.2.6 压力表在气瓶瓶阀打开后应显示气瓶压力,其安装位置应方便佩戴者观察到压力值。

1.2.7 佩戴者可能触摸到的部件表面应无锐利的棱角。

1.2.8 气瓶瓶阀与减压器连接、全面罩与供气阀连接应可靠,且不需专用工具。连接处若使用密封件,不应脱落或移位。

1.2.9 背具的结构造型应符合人体工程学原理,使佩戴者无局部压痛感;背具带应能调节长度,扣紧后不应发生滑脱。

1.2.10 当气瓶公称容积的总和大于 6L 时,中压导气管应通过三通输出接头(其中一个应有防护套)与供气阀连接管上的输入接头相连接;或由两根分别带输出接头的中压导气管中的一根与供气阀连接管上的输入接头相连接,另一根的输出接头应有防护套,输出接头应能自行密封。

1.3 材料要求

1.3.1 阻燃性能

1.3.1.1 背具、背具带、带扣和气瓶防护套在阻燃性能试验后,不应出现溶融现象,且续燃时间不应大于 5s。

1.3.1.2 全面罩、中压导气管和供气阀在阻燃性能试验后,续燃时间不应大于 5s,且仍应符合 1.5 的规定。

1.3.2 抗热老化性能

非金属材料经热老化试验后应符合 1.5、1.19.2、1.20.3 的规定。

1.4 佩戴质量

呼吸器的佩戴质量不应大于 18kg(气瓶压力 30MPa 时)。

1.5 整机气密性能

呼吸器在气密性能试验后,其压力表的压力指示值在 1min 内的下降不应大于 2MPa。

1.6 动态呼吸阻力

1.2.1 在 30MPa~2MPa 范围内,以呼吸频率 40 次/min,呼吸流量 100L/min 呼吸,呼吸器的全面罩内应始终保持正压,且吸气阻力不应大于 500Pa,呼气阻力不应大于 1000Pa。

1.2.2 在 2MPa~1MPa 范围内,以呼吸频率 25 次/min,呼吸流量 50L/min 呼吸,呼吸器的全面罩内应保持正压,且吸气阻力不应大于 500Pa,呼气阻力不应大于 700Pa。

1.7 耐高温性能

1.7.1 呼吸器在高温试验后,各零部件应无异常变形、粘连、脱胶等现象。

1.7.2 以呼吸频率 40 次/min,呼吸流量 100L/min 呼吸,呼吸器的全面罩内应保持正压,且呼气阻力不应大于 1000Pa。

1.8 耐低温性能

1.8.1 呼吸器在低温试验后,各零部件应无开裂、异常收缩、发脆等现象。

1.8.2 以呼吸频率 25 次/min,呼吸流量 50L/min 呼吸,呼吸器的全面罩内应保持正压,且呼气阻力不应大于 1000Pa。

1.9 耐辐射热性能

全面罩、供气阀、中压导气管在耐辐射热性能试验后,应符合 1.5、1.2.1 的规定。

1.10 静态压力

静态压力不应大于 500Pa,且不应大于排气阀的开启压力。

1.11 警报器性能

1.11.1 气动警报器

1.11.1.1 报警压力、声响时间、声强、声响频率

当气瓶压力下降至(1.5±0.5)MPa 时,警报器应发出连续声响警报或间歇声响警报。连续声响警报至少应以 90dB(A)的声强持续15s。间歇声响警报不应少于 60s,其声强峰值不应小于 90dB(A),声响频率范围应在 2000Hz~4000Hz 之间。之后,警报器应继续报警,直至气瓶压力降至 1MPa 为止。

1.11.1.2 平均耗气量

从警报启动至气瓶压力降至 1MPa 为止,警报器平均耗气量不应大于 5L/min。

1.11.2 电子警报器

电子警报器的报警压力、声响时间、声强、声响频率应符合 1.11.1.1 的规定。

1.12 全面罩性能

1.12.1 一般要求

头带或头罩应能根据佩戴者头部的需要自由调整,密合框应与佩戴者面部密合良好,无明显压痛感。带有眼镜支架时,连接应可靠,无明显晃动感。视窗不应产生视觉变形现象。

1.12.2 视野

总视野保留率不应小于 70%,双目视野保留率不应小于 55%,下方视野不应小于 35°。

1.12.3 镜片的透光率

镜片的透光率不应小于 85%。

1.12.4 吸入气体中的二氧化碳含量

吸入气体中的二氧化碳含量(按体积比)不应大于 1%。

1.13 减压器性能

1.13.1 在 30MPa~2MPa 范围内,减压器输出压力应在设计值范围内。

1.13.2 减压器输出压力调整部分应设置锁紧装置。

1.13.3 减压器输出端应设置安全阀,安全阀性能应符合 1.14 的规定。

1.14 安全阀性能

1.14.1 安全阀的开启压力与全排气压力应在减压器输出压力最大设计值的 110%~170% 范围内。

1.14.2 安全阀的关闭压力不应小于减压器输出压力最大设计值。

1.15 供气阀性能

供气阀应设置自动正压机构。

1.16 压力表

1.12.1 指针式压力表

1.12.1.1 —般要求

压力表的外壳应有橡胶防护套,量程的最低值为 0,最高值不应小于 35MPa,精度不应低于 1.6 级,最小分格值不应大于 1MPa,在暗淡或黑暗的环境下应能读出压力指示值。

1.12.1.2 防水性能

经 24h 水下 1m 的浸泡后,压力表内不应有水。

1.12.1.3 漏气量

当从呼吸器上拆下压力表和连接管后,在 20MPa 压力下的漏气量不应大于 25L/min。

1.12.1.4 其他性能

压力表的其他性能应符合 GB/T 1226-2010 的规定。

1.12.2 电子压力表

电子压力表的一般要求、防水性能、漏气量应符合 1.12.1.1~1.12.1.3 的规定。

1.17 压力平视显示装置

1.17.1 —般要求

压力平视显示装置可采用无线或有线连接。压力平视显示装置不应妨碍佩戴者的视线和头部的转动,且无论头部是否摆动,佩戴者都应看到LED的工作状态。

1.17.2 显示方式

压力平视显示装置应采用LED显示方式,当气瓶压力在 30MPa~10MPa 时,绿灯常亮;当气瓶压力在 10MPa~6MPa 时,黄灯常亮;当气瓶压力在 6MPa以下时,红灯一直闪亮;当压力平视显示装置的电源处于低电压时,黄灯一直闪亮。当发射装置与显示装置配对时,蓝灯一直闪亮;当配对成功后,蓝灯应熄灭。

1.17.3 发射装置与显示装置的配对

当采用无线连接时,发射装置与显示装置的配对应具有唯一性。

1.17.4 连接线与显示装置端、压力传感器端的连接强度

当采用有线连接时,连接线与显示装置端、压力传感器端在承受(156±9)N 轴向拉力时,压力平视显示装置应正常工作。

1.17.5 低电压状态下的工作时间

压力平视显示装置的电源自低电压警报灯闪亮起,供电容量应能维持压力平视显示装置在绿灯常亮工作状态下至少 2h。

1.18 连接强度

全面罩接头与供气阀、供气阀与中压导气管、输入接头与输出接头之间的连接强度不应小于 250N。

1.19 高压部件强度

1.19.1 金属高压部件强度

金属高压部件经气瓶公称工作压力的 1.5 倍水压试验后,应无渗漏和异常变形。

1.19.2 非金属高压部件强度

非金属高压部件经气瓶公称工作压力的 2 倍水压试验后,应无渗漏和异常变形。

1.20 中压导气管

1.20.1 —般要求

中压导气管不应妨碍佩戴者工作和头部自由活动,且不应干扰供气阀同面罩的连接。

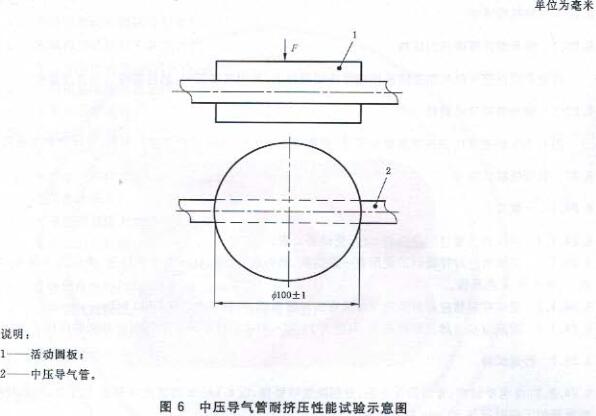

1.20.2中压导气管耐挤压性能

中压导气管经挤压试验后,空气流量的降低不应大于 10%。试验结束 5min 后,应无可观察到的扭曲。

1.20.3 中压导气管强度

中压导气管经压力试验后,应无漏气和异常变形。

1.21 快插接头

1.21.1 输出接头

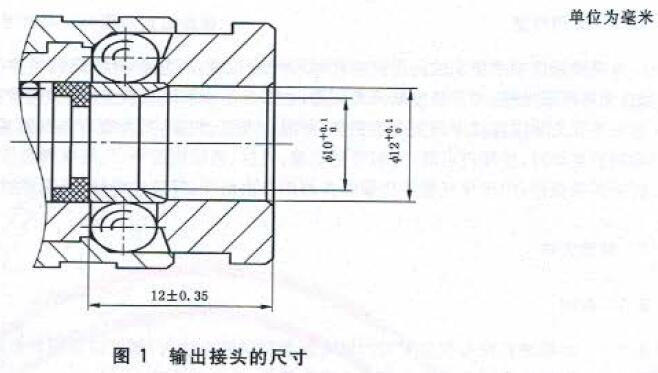

输出接头的尺寸应符合图 1 的规定。

1.21.2 输入接头

输入接头与输出接头的连接应方便、可靠,连接后不应产生漏气现象,并能自锁。

1.22 气瓶

气瓶应符合 GB 28053-2011 的规定。

1.23 气瓶瓶阀

1.23.1 —般要求

气瓶瓶阀的开启方向为逆时针,气瓶瓶阀在开启后应保证不会被无意关闭,如气瓶瓶阀开启后不可锁定,那么开启手轮应至少旋转两周才能达到关闭状态。

1.23.2 安全膜片爆破压力

气瓶瓶阀上应设置安全膜片,其爆破压力应为 37MPa~45MPa。

1.23.3 输出端的尺寸

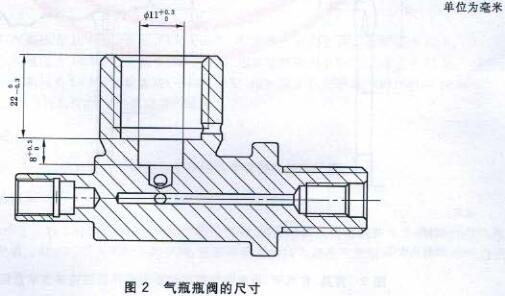

气瓶瓶阀的输出端螺纹为内螺纹,螺纹尺寸为 G5/8,其公差应符合 GB/T7307-2001 中表 1 的规定,螺纹长度不应小于 18mm,气瓶瓶阀的其他尺寸应符合图 2 的规定。

1.24 实用性能

受试者应完成指定的行走试验和模拟作业试验;呼吸器的佩戴和脱除应方便、快捷;佩戴舒适、平衡,无局部压痛感;背具带应能调节长度,扣紧后不应发生滑脱;带扣和连接件锁紧后不应松动;全面罩的头带或头罩应能根据需要自由调整,戴脱应方便、快捷,密合框应与面部密合良好,无明显压痛感,带有眼镜支架时,连接应可靠,无明显晃动感;视线、通话应清晰;气瓶瓶阀和压力表应伸手可及;受试者应能听到警报声;中压导气管不应影响头部的自由活动;呼吸应舒畅,无不适感觉。

2、试验方法

2.1 总则

2.1.1 本标准在没有规定专用的试验装置和试验方法时,则可以采用常规的试验装置和试验方法。

2.1.2 本标准未述及最大值和最小值的数值,其公差均为 ±5%。

2.1.3 除另有规定外,试验时环境温度应为 16°C~32°C。

2.2 目视检查

对呼吸器进行目视检查,判断检查结果是否符合 1.2、1.7.1、1.8.1、1.12.1、1.13.2、1.13.3、1.15、1.12.1.1、1.17.1、1.17.2、1.20.1、1.23.1 等的规定。

2.3 材料阻燃性能试验

2.3.1 背具、背具带、带扣和气瓶防护套阻燃性能试验

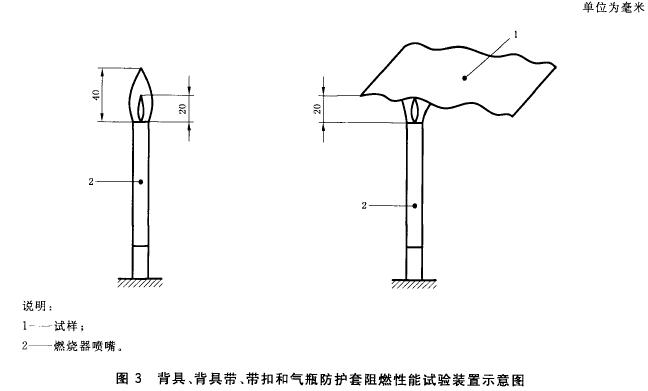

试验装置示意图见图 3。通过调节丙烷气体的流量,使燃烧器火焰高度为 40mm,且距火焰高度 20mm 处的温度为(800±50)°C。将试样水平安放在距火焰高度 20mm处 12s,观察试样有无溶融、续燃现象,如有续燃现象,应同时记录续燃时间。

2.3.2 全面罩、中压导气管和供气阀阻燃性能试验

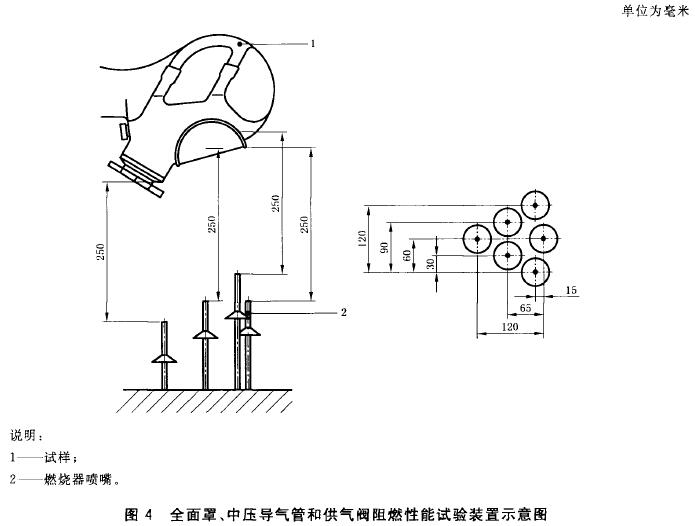

将试样按图 4 所示安置。调整燃烧器喷嘴与试样外表面距离为 250mm,调节丙烷气体的流量,使燃烧器顶部所构成的三角形中心距燃烧器顶部 250mm 处的温度为(950±50)°C,试样在火焰中暴露 5s,观察试样有无续燃现象,如有续燃现象,应同时记录续燃时间,然后再按 2.6 的规定进行。

2.4 抗热老化性能试验

试验步骤如下:

a)将呼吸器(气瓶压力 10MPa)放置在(70±3)°C、相对湿度不大于 30% 的环境中 72h;

b)将呼吸器(气瓶压力 10MPa)放置在(70±3)°C、相对湿度不小于 95% 的环境中 72h;

c)将呼吸器(气瓶压力 10MPa)放置在(-30±3)°C、相对湿度不大于 30% 的环境中 24h;

d)然后按 2.6、2.19.2、2.20.2 的规定进行试验。

2.5 佩戴质量测定

用量程为 0kg~30kg、准确度为III级的电子秤测定呼吸器的佩戴质量。

2.6 整机气密性能试验

当气瓶压力不小于公称工作压力的 90% 时,开启供气阀,将全面罩气密地佩戴在头模上,开启气瓶瓶阀,待系统气路充满压缩空气后再关闭气瓶瓶阀,观察呼吸器的压力表在气瓶瓶阀关闭后 1min 内的压力下降值。

2.7 动态呼吸阻力测定

试验步骤如下:

a)将全面罩气密地佩戴在头模上,其呼吸接口同呼吸机相连,设定呼吸机呼吸频率为 40 次/min,呼吸流量 100L/min,完全开启气瓶瓶阀,启动呼吸机,测量 30MPa~2MPa 范围内的呼吸阻力值;

b)设定呼吸机呼吸频率 25 次/min,呼吸流量 50L/min,测量 2MPa~1MPa 范围内的呼吸阻力值。

2.8 耐高温性能试验

将呼吸器(气瓶压力 10MPa)放置在(60±3)°C、相对湿度不大于 50% 的环境中 12h,取出后即刻将呼吸器同呼吸机相连,设定呼吸机呼吸频率 40 次/min,呼吸流量 100L/min,完全开启气瓶瓶阀,启动呼吸机,测量呼吸阻力值,直至气瓶压力至 2MPa。

2.9 耐低温性能试验

将呼吸器(气瓶压力 30MPa)放置在(-30±3)°C 环境中 12h,取出后即刻将呼吸器同呼吸机相连,设定呼吸机呼吸频率 25 次/min,呼吸流量 50L/min,完全开启气瓶瓶阀,启动呼吸机,测量呼吸阻力值,直至气瓶压力至 2MPa。

2.10 耐辐射热性能试验

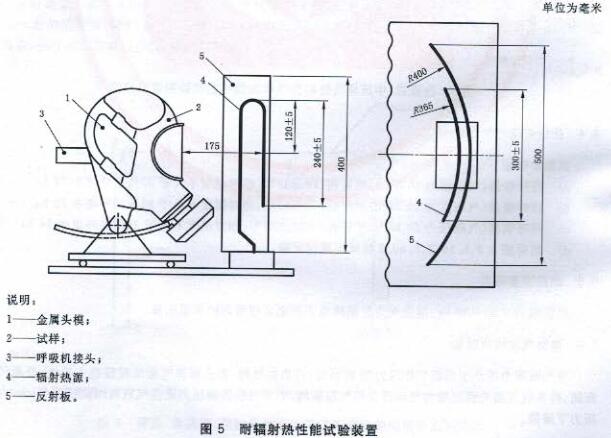

2.10.1 试验装置

试验装置见图 5。

2.10.2 试验步骤

试验步骤如下:

a)将全面罩气密地佩戴在金属头模上,不能使全面罩变形,通过呼吸机接头与呼吸机连接;

b)调整金属头模,使全面罩镜片中心位于辐射热源的中心线上,距离约 175mm;

c)用热量计替换带着全面罩的金属头模,将其放置在离辐射热源约 175mm 处;

d)调节辐射热源,使距离 175mm 处的辐射热通量达到 7.8kW/m2~8.0kW/m²;

e)在热量计和辐射热源之间应放置一个绝热隔离板,用带着全面罩的金属头模替换热量计,使全面罩镜片中心位于热量计的位置上;

f)设定呼吸机呼吸频率为 40 次/min,呼吸流量 100L/min,完全开启气瓶瓶阀,移去绝热隔离板并启动呼吸机,测量呼吸阻力值;

g)试验持续 20min,或直到全面罩镜片清晰度明显下降,或出现其他使用者可观察到的故障时为止;

h)关闭辐射热源和呼吸机,然后按 2.6 的规定进行试验。

2.11 静态压力测定

将全面罩气密地佩戴在头模上,其呼吸接口同呼吸机相连,在供气阀处于关闭状态下完全打开气瓶瓶阀,启动呼吸机做几次缓慢的呼吸,然后停止呼吸,当系统气路平衡时,记录全面罩内的压力。

2.12 警报器性能试验

2.12.1 报警压力、声响时间、声强、声响频率测定

启动呼吸机,以呼吸频率 25次/min,呼吸流量 50L/min 呼吸,从呼吸器的压力表上读出警报器的启鸣压力值,同时记录声响时间;当警报器启鸣后,在距警报器 1m 处测量声强和声响频率。

2.12.2 平均耗气量测定

将警报器输出端同流量计相连,改变警报器输入端压力,测量警报器启鸣时及输入端压力分别为 4MPa、3MPa、2MPa、1MPa 时的流量,计算其平均值。

2.13 全面罩性能试验

2.13.1 视野测定

试验按 GB 2890-2009 中 2.8.2~2.8.5 的规定进行。

2.13.2 镜片透光率测定

试验按 GB/T 2410-2008 中 7.1 的规定进行。

2.13.3 吸入气体中的二氧化碳含量测定

试验按 GB 2890-2009 中 2.7.2~2.7.4 的规定进行。

2.14 减压器性能试验

在减压器输出压力端装上压力表,开启气瓶瓶阀,测量 30MPa~2MPa 范围内减压器的输出压力。

2.15 安全阀性能试验

试验步骤如下:

a)将安全阀的输入端与气压源连接,缓慢均匀地升压,升压速率不应大于 0.01MPa/s,测量安全阀的开启压力;

b)继续升高压力,直到安全阀达到全排气状态,测量安全阀的全排气压力;

c)缓慢均匀地降低压力,直至安全阀关闭,测量安全阀的关闭压力。

2.16 压力表性能试验

2.12.1 防水性能试验

将压力表浸入水下 1m 处 24h,取出后擦干,观察压力表内有无进水现象。

2.12.2 漏气量测定

在气瓶压力为 20MPa 时,拆下压力表和连接管,装上流量计,完全开启气瓶瓶阀,测量漏气量。

2.12.3 其他性能试验

压力表的其他性能试验按 GB/T 1226-2010 的规定进行。

2.17 压力平视显示装置性能试验

2.17.1 发射装置与显示装置的配对试验

样品6套。先对其中 1 套进行配对,配对成功后分别用其余 5 套的发射装置与第 1 套的显示装置进行配对,观察有无兼容现象。

2.17.2 连接线与显示装置端、压力传感器端的连接强度试验

沿轴向分别向连接线与显示装置端、连接线与压力传感器端施加(156±9)N 的力,持续 10s,观察压力平视显示装置是否正常工作。

2.17.3 低电压状态下的工作时间测定

在绿灯常亮工作状态下对压力平视显示装置的电源进行放电,当黄灯闪亮时停止放电并开始计时,2h 后观察绿灯是否熄灭。

2.18 连接强度试验

将一根带有输出接头的中压导气管、一根带有输入接头的中压导气管、供气阀、全面罩串联后,将全面罩悬挂起来,沿轴向向带有输出接头的中压导气管施加 250N 的力,持续 10s,观察有无脱开现象。

2.19 高压部件强度试验

2.19.1 金属高压部件强度试验

在金属高压部件的输入端加入气瓶公称工作压力的 1.5 倍水压,保持 2min,观察有无渗漏和异常变形现象。

2.19.2 非金属高压部件强度试验

在非金属高压部件的输入端加入气瓶公称工作压力的 2 倍水压,保持 2min,观察有无渗漏和异常变形现象。

2.20 中压导气管试验

2.20.1 中压导气管耐挤压性能试验

2.20.1.1 试验装置

中压导气管耐挤压性能试验示意图见图 6。两个直径 100mm、厚度至少 10mm 的圆板,其中一个圆板是固定的,另一个圆板是活动的。活动圆板能加载负荷,使得两个圆板之间可施加 50N 的力。

2.20.1.2 试验步骤

试验步骤如下:

a)将呼吸软管放置在两个圆板的中央,使流量 120L/min 的空气流经呼吸软管;

b)向呼吸软管施加 50N 的力(包括活动圆板本身所产生的力),再次测量空气流量,并计算空气流量的减少量。

2.20.2 中压导气管强度试验

向中压导气管内注入 3MPa 的气压,保持 15min,观察有无漏气和异常变形现象。

2.21 快插接头试验

2.21.1 输出接头的尺寸测量

拆开输出接头,用精度为 ±0.01mm 的数显游标卡尺测量其尺寸。

2.21.2 输入接头与输出接头连接后的气密性试验

在气瓶压力 30MPa 时,将输入接头与输出接头连接,关闭供气阀并开启气瓶瓶阀,观察有无漏气现象。

2.22 气瓶试验

气瓶试验按 GB 28053-2011 的进行规定。

2.23 气瓶瓶阀试验

2.23.1 安全膜片爆破压力试验

将装有安全膜片的气瓶瓶阀连接到水压试验台上,关闭气瓶瓶阀,然后缓慢加压直至爆破。

2.23.2 输出端的尺寸测量

用 G5/8 标准螺纹塞规测量螺纹尺寸,用精度为 ±0.01mm 的数显游标卡尺、塞规测量其他尺寸。

2.24 实用性能试验

2.24.1 —般规定

2.24.1.1 清洗与消毒过的呼吸器 2 台,受试者 4 名。

2.24.1.2 受试者应对呼吸器的使用有一定经验,经心电、心率、血压等常规检查,确认身体健康,年龄在 18 岁~35 岁的男性。

2.24.1.3 受试呼吸器应是经实验室检验合格的呼吸器,气瓶压力已充至 30MPa。

2.24.1.4 试验应在自然光照的区域、温度为 16°C~32°C、相对湿度为 30%~80% 的条件下进行。

2.24.2 行走试验

2.24.2.1 2名受试者,着消防作业服,分别佩戴呼吸器,以 6km/h 的速度在平地上行走,行走时间为呼吸器的工作时间与 30min 的较短者。

2.24.2.2 试验应连续进行,试验中不得脱除呼吸器。

2.24.2.3 在试验期间,若警报器未启动工作,应采用手动方式将气瓶压力降至警报器的警报压力范围内,以检查警报器的有效性。

2.24.3 模拟作业试验

2.24.3.1 2名受试者,着消防作业服,分别佩戴呼吸器,在 30min 内完成以下动作:

a)每次用绳子或滑轮机构将 25kg 的物体垂直地从地面升高到 1.8m 的高度,重复 30 次;

b)在全净空高度的平地上行走,总长 125m;

c)在净空高度为(1.3±0.2)m的平地上行走 5min(总长约 140m);

d)在净空高度为(0.7±0.05)m的平地上爬行 5min(总长约 70m);

e)爬上、爬下梯子一次,并从两个方向穿过一个边长为 460mm 的正方形开口,垂直距离总高为 20m;

f)爬过一个(0.7±0.05)m宽、4m长的狭窄区域,受试者应脱除呼吸器,在仍能使用呼吸器呼吸的情况下,将呼吸器放在前面推出去,或者放在身后拉出来;

g)收放至少15m长的消防水带。

2.24.3.2 第一阶段,试验应连续进行约 15min,不得脱除呼吸器。之后,受试者可休息 5min,检查血压、心电、心率,或更换气瓶。

2.24.3.3 第二阶段,试验应继续进行直至完成 30min 的整个试验。若在 30min 内提前完成了动作,则受试者应在剩余时间里以6km/h的速度行走。

2.24.4 评判

在完成所有活动之后,试验机构应根据受试者的完成情况及以下问题来判断受试呼吸器是否能通过试验:

a)呼吸器佩戴和脱除的便捷性;

b)佩戴的舒适性和平衡性;

c)背具带的可调节性、锁紧性;

d)带扣和连接件的锁紧性;

e)全面罩的舒适性;

f)密合框与面部的密合性;

g)头带的可调节性、戴脱快捷性;

h)通过全面罩视窗观察的视线清晰情况,包括保明情况;

i)通话清晰情况;

j)气瓶瓶阀和压力表的伸手可及性;

k)警报器的有效性;

l)中压导气管对头部自由活动的影响情况;

m)呼吸的舒适性(例如温度、压力和气量);

n)由于空气流速或分布而引起的任何紧张或不适;

o)关于结构设计及其所用材料的其他意见;

p)受试者报告的其他意见。