今天给大家带来的分享是关于“潜水器金属耐压壳的外压强度试验内容和方法”的内容。如果您对用于该试验的深水压力环境模拟试验装置感兴趣,欢迎与我们联系!

1、试验前准备

1.1 试验前,应检查金属耐压壳(含耐压壳附件)的完整性,检查内容包括金属耐压壳及其加强结构、电气贯穿件和辅助工装设备或部件等。用作载人舱的金属耐压壳还应检查舱口盖及舱口盖启闭机构和观察窗等内容。各连接部位的紧固件应装配齐全,并紧固妥当。为进行外压试验而装配的临时受压元件,应采取适当的措施,保证其安全性。

1.2 试验前,应对金属耐压壳(含耐压壳附件)进行外观检测,要求外观完好,表面应无影响承载能力的划痕、凹坑等缺陷。如存在缺陷,应重新评估能否进行外压强度试验。

1.3 如条件许可,试验前可在金属耐压壳泄漏后易贮水的位置安装具有漏水报警功能的传感器。

1.4 试验前密封性检测要求如下:

a)试验前,应对金属耐压壳(含耐压壳附件)进行密封性检测,金属耐压壳(含耐压壳附件)不应发生泄漏,可采用静水外压密封性试验或气密性试验进行检测。密封性检测合格后,方可进行外压强度试验。

b)静水外压密封性试验,检测压力宜不小于 0.3MPa。宜在易产生渗漏区域做好标记,如涂抹白粉等,以便确定具体渗漏位置。通过目视观察金属耐压壳(含耐压壳附件)或检查漏水报警数据判断金属耐压壳(含耐压壳附件)是否产生泄漏。

c)气密性试验检测,试验介质为空气,其试验压力取设计压力,如金属耐压壳内部为常压,则试验压力宜不大于 0.1MPa,保压时间不少于 0.5h,应足够对所有焊接接头和连接部位进行渗漏检查,可通过肥皂水等起泡剂或浸水检测是否存在渗漏。采用起泡剂检测,表面应无气泡产生;浸水检测,水面应无气泡产生。

d)若金属耐压壳(含耐压壳附件)无法进行整体密封性检测,可采用辅助试验工装对金属耐压壳开孔位置的密封性进行检测,试验介质为水。试验时,通过辅助试验工装在开孔位置局部区域建立一个可承受内压的密闭空腔,对密闭空腔注水、加压,试验压力宜不小于 0.3MPa,保压时间不小于 15min,开孔位置不应发生泄漏。

e)如发生泄漏,修复后重新进行密封性试验,直至合格。

2、外压强度试验

2.1 一般要求

外压强度试验至少应进行两次加卸载试验。试验时,如试验委托方要求,应进行应变测量和位移或变形测量。如无需进行应变测量和变形或位移测量,试验加卸载步骤按照应变测量试验时的试验步骤执行。

试验时,在压力保持过程中金属耐压壳(含耐压壳附件)不应产生蠕变等永久变形。

2.2 加卸载要求

试验加载速度不应小于潜水器设计下潜速度,卸载速度不应小于潜水器设计上浮速度。安装有有机玻璃观察窗的金属耐压壳,卸载速度不应大于 4.5MPa/min。

试验时,按要求记录试验加卸载各阶段压力起始和终止时的压力值和时间。

2.3 应变测量

2.3.1 一般要求

根据试验目的,确定应变测量部位,对应变片进行统一编号,编制金属耐压壳(含耐压壳附件)应变片测点布置方案。

2.3.2 应变测量部位

金属耐压壳(含耐压壳附件)应变测量部位由试验委托方根据设计结果确定,宜包含以下部位:

a)典型部位,即壳体典型截面上的壳板和加强肋骨处;

b)开孔加强区与壳体连接部位;

c)局部结构应力集中部位,如电气贯穿件开孔位置等,可根据有限元计算结果确定;

d)建造工艺因素影响强度的部位,如焊缝位置;

e)工艺缺陷部位,如外形超差、壁厚超差、强制装配、多次补焊处等;

f)焊接在壳体上、用于连接固定的构件处;

g)其他试验委托方认为需要测量的部位。

2.3.3 应变片粘贴要求

应变片粘贴时,按照以下要求进行:

a)应变片贴片部位应进行打磨,直接受水压的结构表面,每一个测点打磨面积一般不小于 50mm×50mm(补偿应变片要求相同),不受水压的结构表面测点打磨面积不小于 30mm×30mm(补偿应变片要求相同),打磨后表面粗糙度 Ra 不应大于 3.2μm,应采用贴片胶水粘贴应变片。在应变片粘贴至少 24h 后,对粘贴质量进行检查:

1)应变片的粘贴位置与划线方向无明显偏离,应变片无翘曲,无脱胶,且与壳体表面之间无气泡;

2)应变片的电阻值在出厂标称值 ±0.5Ω 范围内,测量数值记入表中;

3)应变片的绝缘电阻值不应低于 100MΩ,测量数值记入表中。

b)应变片粘贴质量符合要求后,按各自编号与连接导线焊接,检查电阻值与绝缘电阻值,测量数值记入表中,其中电阻值应附加导线电阻值。所有应变片的连接导线应为同一规格。

c)用硫化硅橡胶或其他密封胶逐层封盖应变片和应变片与导线的焊接点,应确保全部覆盖,对直接受水压的表面测点覆盖面积不小于 30mm×30mm,对非直接受水压的表面测点覆盖面积不小于 20mm×20mm,胶层中避免有气泡,涂层要均匀过渡到壳体表面,待密封胶固化后检查应变片和连接导线的总电阻值和总绝缘电阻值,测量数值记入表中,总绝缘电阻值合格条件按 a)中 3)。

2.3.4 第一次加卸载(即预压试验)

第一次加卸载按照以下要求进行:

a)预压试验压力不应大于潜水器最大工作压力,可取最大工作压力的 80%。

b)为了确保试验的顺利进行,采用分阶段逐步加卸载的程序。试验时先缓慢加载至最大工作压力的 10%,保压 5min,确认无泄漏后按最大工作压力的 10% 或试验委托方要求逐级加载至最大工作压力的 50%,如若无异常现象,继续逐级加载,直到预压试验压力,保压 10min 后,缓慢卸载至零或初始压力值。在每阶段加卸载压力下采集并记录应变值。

c)预压试验无异常,方可进行下一阶段的外压试验。

2.3.5 第二次加卸载

第二次加卸载按照以下要求进行:

a)为了确保试验的顺利进行,采用分阶段逐级加卸载的程序。

b)试验时先缓慢加载至最大工作压力的 10%,保压 5min,确认无泄漏后按最大工作压力的 10% 或试验委托方要求逐级加载至最大工作压力的 50%,确认无异常现象后,按上述要求逐级加压,加载至每阶段压力,待压力稳定(保压时间不宜小于 1min)后,采集并记录应变值。继续加载至试验压力后停止加压,至少保压 30min,保压后每隔 5min 或按试验委托方规定的时间采集并记录应变值。

c)保压完成后,按最大工作压力的 10% 或试验委托方要求,分阶段逐级缓慢卸载,卸载至每阶段压力,待压力稳定(保压时间不宜小于 1min)后,采集并记录应变值;卸载至最大工作压力后开始保压,保压时间由试验委托方确定,保压时间宜与潜水器水下工作时间相等,如潜水器水下工作时间过长,可适当减少,但不应小于 2h。保压后每隔 30min 或按试验委托方规定的时间采集并记录应变值。

d)保压完成后,按最大工作压力的 10% 或试验委托方要求,分阶段逐级缓慢卸载,卸载至每阶段压力,待压力稳定后,采集并记录应变值,然后继续卸载至零或初始压力值。

e)保压过程中,金属耐压壳(含耐压壳附件)不应产生蠕变等永久变形。

f)保压过程中,压力环境模拟装置的压力应无明显变化,应在装置允许的压力波动范围内。

2.4 变形或位移测量

2.4.1 变形或位移测量内容

变形或位移测量包括但不限定于以下内容:

a)金属耐压壳(含耐压壳附件)受压时最大变形量;

b)若采用锥面观察窗,测量观察窗受压时的轴向位移量。

2.4.2 测量记录要求

变形数据和位移数据应可记录,如条件许可,应能通过水密电缆实时输出到舱外记录仪上。

2.4.3 球壳的变形测量

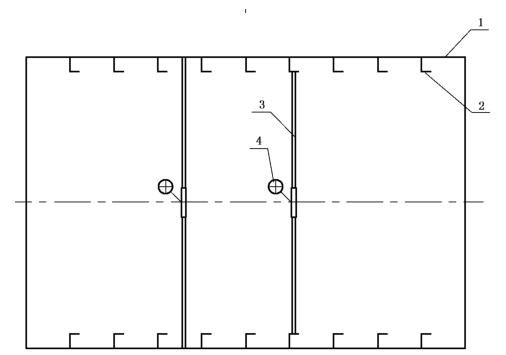

在直径方向,宜采用一个带有位移传感器的测量杆,测量受压时球壳的变形量,如图 1 所示。

说明:1——球壳;2——测量杆;3——位移传感器。

图 1 球壳变形测量示意图

2.4.4 圆柱壳的变形测量

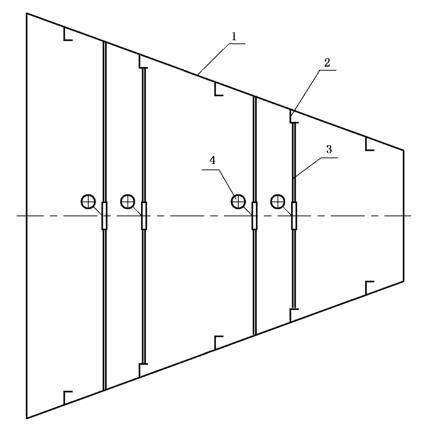

在壳板和肋骨位置的径向方向,宜分别采用带有位移传感器的测量杆,测量受压时圆柱壳的变形量,如图 2 所示。根据圆柱壳的长度,可适当增加测量点的数量。

说明:1——圆柱壳;2——肋骨;3——测量杆;4——位移传感器。

图 2 圆柱壳变形测量示意图

2.4.5 圆锥壳的变形测量

壳板和肋骨位置的径向方向,宜分别采用带有位移传感器的测量杆,测量受压时圆锥壳的变形量,壳板和肋骨的测量点均不应少于两个,如图 3 所示。

说明:1——圆锥壳;2——肋骨;3——测量杆;4——位移传感器。

图 3 圆锥壳变形测量示意图

2.4.6 观察窗位移测量

在观察窗的内部安装一个位移传感器,位移传感器的滑杆测头应垂直接触观察窗的内表面,且应预留位移传感器滑杆移动的空间,不应因接触或偏斜等导致位移传感器滑杆的移动受限。

3、试验中断与故障处理

3.1 试验暂停

在试验过程中,如出现下列情况之一时,应立即暂停试验,关闭阀门保持压力,排查故障,恢复正常工作状态后,方可继续试验或卸载后重新开始试验:

a)停电;

b)停水;

c)测量用仪器、仪表等故障;

d)某种外界干扰使检测数据出现异常。

3.2 试验终止

在试验过程中,如出现下列情况之一时,应立即卸载,终止试验。卸载后应对试验设备、金属耐压壳(含耐压壳附件)、测量用仪器仪表设备和应变片等工作状态和安装状态进行检查,分析原因、恢复正常后,方可重新进行试验:

a)试验过程中金属耐压壳(含耐压壳附件)或试验设备发生严重泄漏,不能保持其压力;

b)测量数据普遍不符合规律或重复测量数据普遍分散性较大;

c)测量数据超出试验委托方规定的允许值;

d)压力环境模拟装置内发生异响;

e)金属耐压壳(含耐压壳附件)损坏。